【業務範囲】

依頼者の話を一つ一つ丁寧に聞いてゆき、製品設計を行う。設計後も定期的に付合いを続け、折に触れて修正をフォローする。

【コスト感】

基本的に開発パートナーなので信頼関係が重要。長期間相手を拘束することから、費用も高額になる。設計作業費+月額顧問料での契約になることが多い。

【向き不向き】

製造初心者に最も向くパートナー。費用は高額になるので十分な予算確保ができれば魅力的。何より設計者との相性が重要なので選定が難しい。

樹脂筐体の設計ならテクノラボ。プラスチック製品のデザイン、設計、試作、金型、量産まで製品開発のすべてをお手伝いします。

『製品開発の成功は「デザイン」に起因し、製品開発の失敗は「設計」に起因する』こんな格言が存在します。

デザインはとても目立ちますが、一度仕上がってしまえばそこで終わります。

それに対し「設計」はデザインの終了時からスタートして、ずっと製品と関わり続けてゆく作業です。

試作品が出来た時、量産開始前、量産開始後、あるいは最終製品が出荷された後まで必要な作業となります。

こうした特徴から、「設計」はモノづくりにおいて他の作業とは大きく異なります。

「設計」を外注業者に丸投げすることは、とても難しい業務になるのです。

また、全ての作業に設計が関わるということは、担当者の優劣によって最終製品の品質・コストが大きくかわることになるという事です。

そんな中で全ての会社が自社に優秀な設計専任を配置するのは現実的ではありません。

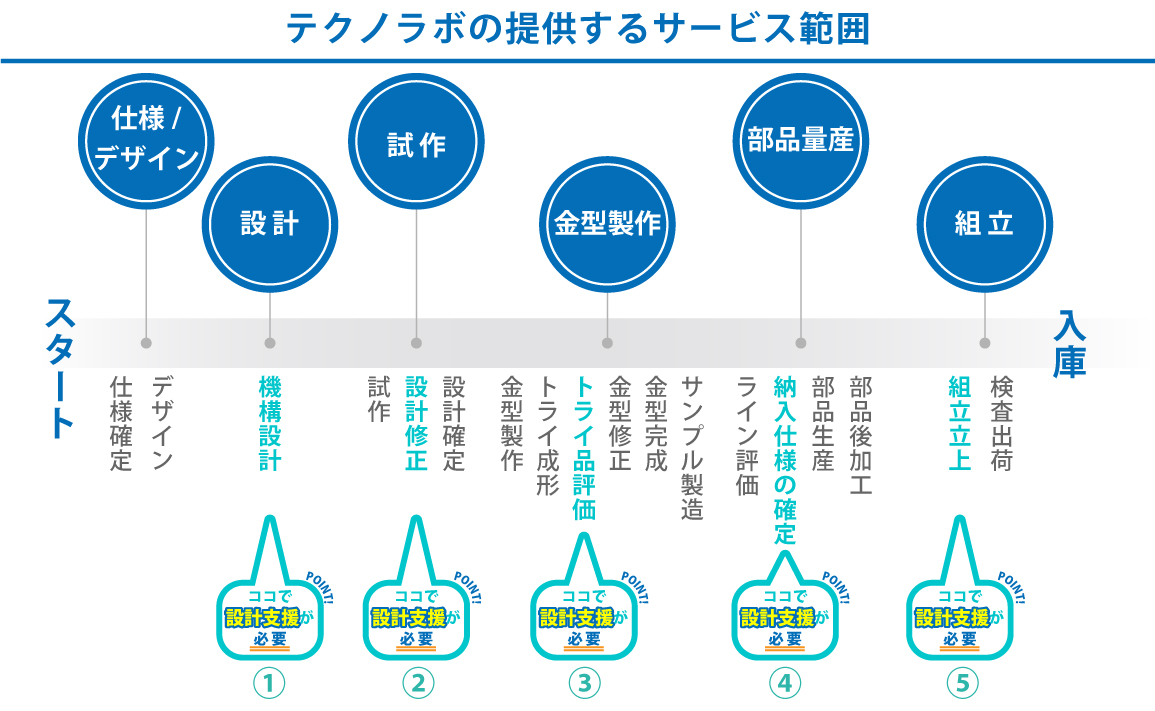

テクノラボでは、製品開発の流れの中で、特に以下のポイントで設計の重要性が高いと考えています。

「テクノラボの強み」でも説明している通り、金型製造や量産まで一貫して請け負っている弊社ならではの設計ノウハウです。

設計の最初の仕事は、デザインスケッチを元にCADと呼ばれるソフトで「設計図」を作成することです。

図面にはデザイン画と異なる次の諸点が加えられています。

・各部品の詳細な寸法を、全て確定してゆく

・嵌合等、機能的に成立する構造を検討し、寸法に反映する

・実際に組立ができる構造に形状設計を行う

・量産によって製造できる形状に各部品を仕上げる

現在では3Dプリンター等が普及していて、このCADデータから直接試作物を作ることがほとんどです。

実物があることで多くの人からフィードバックが生まれ、組付けの隙間など設計図面では気づかない不具合にも気づくようになります。

試作品を元に発見した修正点を初期の設計図に反映して、図面を更新してゆくのがこの作業です。

最初の図面作成段階で、全て正しい図面を作れば良いと思う方もいらっしゃるかも知れません。プロなんでしょ、と。

残念ながら人は神ではないので、そのように全てを予見して完璧な図面を作るのは100%不可能です。

試作品という実物を作った後、それを確認して初期設計の問題点を改良する作業がとても重要です。

この工程を経て、最初の図面はより良いものになってゆきます。

設計が大切なのはむしろココからです。量産をスムーズに進めるために、図面を調整・修正してゆく必要があります。

プラスチック部品を量産製造するにあたって、初めに金型を作る必要があります。

金型の製造には幾つものルールがあり、製品図面をそのルールに合わせて調整しなくてはなりません。

例えば製品が金型から取り出せるような「抜き勾配」を加えたり、成形で問題になる厚みの違い(偏肉)を修正したり、

厚すぎる部分で起こる凹み(ヒケ)を避けるような形状変更をする、といった金型用の修正をして、初めて金型を作ることが出来ます。

こうした修正は金型メーカーが行ってくれることも多いのですが、どうしても製品全体の関係性を考慮しながら最終判断を製品設計者が行わなくてはなりません。

またこの段階でコストダウンも考えなくてはなりません。

金型製造現場は、全て異なる加工設備で作業するので、設備の有無や特性によって金型加工費は上下します。

金型製作現場との調整を行い、設計を修正することで金型製造費用を減らすことが重要になります。

また生産量が多い部品の場合には量産時のコストが下がるよう、金型段階で追加の仕様を付け加えることもあります。

例えば組立性向上のために治具を用いる案が出てきた場合、設計がそのための形状を追加して金型に修正要望を加える、などです。

わずかな設計の変更によって量産時のコストや品質の問題を回避することが出来るので、金型段階での設計の関与は、製造において非常に重要な仕事になります。

実際に部品を作ってみたら、設計当初(①の時点)で設定した公差の範囲内で部品がつくれないこともありますし、逆に図面では想定しなかった不具合(反りやウェルドマークなど)が生じることもあります。

どちらかを部品工場と組立工場のどちらを悪者にすることなく、折り合いがつく所で設計値(と公差)を修正しなければ、

部品量産時に「公差不良」が頻発して製造に取り掛かることが出来ない、ことになってしまいます。

新製品の開発において、全ての部品が出来上がってから組立を始めると、「実際に組付けが出来ない!」とか、「上手く作動しない!」などといった問題が発生します。

恐ろしいことですが、これは「ほぼ確実に」発生します(同種製品の単なるバージョンアップ等であれば、さすがに頻繁には発生しませんが)。

「設計」は最初にデザイン画を図面にする所から携わっているので、問題が発生した場合でもより高所から解決法を提案することが出来ます。

部品の精度を見直したり、他の部品で問題をカバーする道を見つけたりすることが出来るでしょう。

あるいは生産性が悪い場合にも、組立の手順を変更したり組立冶具を考案したりして、作業性を向上させてゆくこともできます。どちらも最初から設計に携わっている人間だからこそ出来る仕事になる訳です。

また出荷後に予想されるトラブルについても、設計者が一番その後の準備をしやすい立場にあります。

このように全ての作業に設計が関わっています。

全ての工程に関わる唯一の業務なので、設計が最終製品の品質・コストに影響が与える影響が最も大きくなります。

結果、設計の良否によって、製品の成否が影響をうけてしまいます。

そんな悩みをお持ちの方も多いのではないでしょうか?

筐体設計会社は大きく4つのタイプに分類されますが、そんな方にはテクノラボのようなタイプB「定型提供型」の製品設計を提供する会社がおすすめです。

コストを抑えつつ、手離れの良さ・工程管理を任せられる・全体予算を可視化できるメリットも享受できます。

大きく分けて4タイプに分類される製品設計企業の中でも、クオリティとコストのバランスが良いと考えられます。

【業務範囲】

依頼者の話を一つ一つ丁寧に聞いてゆき、製品設計を行う。設計後も定期的に付合いを続け、折に触れて修正をフォローする。

【コスト感】

基本的に開発パートナーなので信頼関係が重要。長期間相手を拘束することから、費用も高額になる。設計作業費+月額顧問料での契約になることが多い。

【向き不向き】

製造初心者に最も向くパートナー。費用は高額になるので十分な予算確保ができれば魅力的。何より設計者との相性が重要なので選定が難しい。

【業務範囲】

設計受託する業務をある程度絞っている代わりに業務が定型化されており、ベルトコンベアーのように作業が進む。とはいえ設計の意図はキチンとくみ取ることが出来る。

【コスト感】

設計作業を定型化しているので、全体の納期や予算の見通しがつく。予算は相対的に安価。最終製品の提供までがパッケージ化された価格設定になっている。

【向き不向き】

予算の少ない製造初心者に向いたパートナー。人的相性の影響も受けづらい。一方でウエットで、微に入り細に入り細かな対応を求めても不満が残る可能性がある。

【業務範囲】

依頼された設計図を仕上げることに特化した専業業者。提供されたデザインスケッチを元にCADデータを作ることが主業務。

【コスト感】

基本的に作業の切売りなので、後工程は自社で巻き取ることを前提とする。コストは非常に安価。設計に後工程の検証はないことが普通。作業の都度、費用が発生する。後工程での作業依頼はその都度追加見積りとなる。

【向き不向き】

自社内に設計者がおり、キャパがない場合の代替手段として一般的に使われる。設計が居る大企業の下請け業務が中心。設計初心者には向かない。

【業務範囲】

試作加工業、部品量産業などの要素加工技術を請け負う業者が、設計まで幅を広げているのでその要素技術につながることを想定して設計を行っている。

【コスト感】

本業の要素加工技術の延長で設計を行う。基礎設計よりも量産設計。要素技術での受注が目的であることが多く、設計コストは安いことが多い。設計の知見は乏しいことが多い。

【向き不向き】

既に製造経験がある会社が、多数に振り分けるよりまとめて依頼して手間を減らす場合に最適。初心者が依頼すると後工程のコントロールでトラブルになることが多い。

テクノラボでは定型提供型の設計受託を主に提供しています。

特に得意な分野はIoT機器分野、医療機器分野、ロボット・ドローンなどの製品設計です。

【当該分野の特徴】

使用環境で正確に電気機器が作動することが十分考慮されていることが重要です。

特に使用環境がデバイス毎に多岐に渡るので、それぞれの環境でどのような問題が発生するのかの経験の蓄積が重要。

また競合が多い割にユーザーの理解が低いので、デザイン的な配慮も重要となります。

【配慮すべきポイント】

・使用環境に合わせた筐体の機能定義

・機能に合わせた各要素部品レイアウト

・機能に合わせたセンサーの選定

・接点など、機構的要素を持つ電気部品の選定

・筐体と基板とのすり合わせ

・スイッチ、I/O等部品の選定

【当該分野の特徴】

多数の部品を組み合わせて機構を成立させることから、設計についての高い知見が要求されます。

また軽量化や高強度化のニーズも高く、新しい素材や特殊な加工法での守備範囲も重要です。

【配慮すべきポイント】

・機構との調整を考慮した部品設計

・強度担保のための複合素材提案

・CFRTP等、特殊加工技術を少量から提供できるノウハウ

【当該分野の特徴】

生産量が少ないことと、資料作成が難しいことが2大特徴です。

特に特許回避や国内外の監督官庁への提出資料の作成は困難を極めます。

【配慮すべきポイント】

・医療グレードに該当する素材の助言と選定

・PMDA、FDA等への申請資料の作成補助

・医療機器向け少量生産用金型の提供

・管理下での極小ロット生産