こんにちは。テクノラボの千葉です。

今回は、実験的に手押し成形機を使った成形テストをします。その結果をレポートとして残しておこうと思います。

金型設計した製品はPOM(ポリアセタール)を想定して設計していますが、今回は形状や樹脂の流れ方を確認するためなので、流動性が良いグレードのABSを使用します。

この成形機は、レバーでシリンダー内の樹脂を押し出すようになっています。かなり原始的ですが、意外と樹脂が流れてくれます。さらに、油圧を上からかけて手押しのみの圧力をサポートしてくれます。試しに流してみた樹脂がパチパチ鳴っていました。原因は乾燥不足であると予想し、乾燥機に樹脂を入れてみます。時間的にも足止めを食らいましたが予想は的中してパチパチと鳴らなくなりました。

2度目のトライ。今度は体重をかけるのが上手にいかなかったのか樹脂が完全に回りませんでした。

3度目のトライ。今度は全体に上手く回ってくれました。しかし、製品の取り出しで問題発生、細い円筒状の箇所がくっついて金型から取れなくなってしまいました。原因は、放電加工跡のザラザラが残っていて抜けなかったようです。

テーパリーマを用いて軽く加工跡を撫でて落としてあげ、4度目のトライ。ついにうまく抜けてくれました!

今回のトライ&エラーの繰り返しで、少しでも金型に不具合や成形条件を変えるだけで色んな事象が起こることを身をもって実感しました。

大きな部品を成形するときには、当然流す樹脂の量を多くしなければなりません。樹脂を温める方法はシリンダ部にバンドヒータを巻いているだけです。なので、熱のロスがかなり大きくなりシリンダの上部まで温めてくれません。現在の手押し成形機では、10g程度の樹脂までは流すことができます。また、手押しで圧力をかけるので手早くしないと直ぐに樹脂の流れが止まってしまうようです。

日を空けて2日目のトライ。

今回はマーブル調に色が出てしまいました。ABSの前にはPPを使っていたのでその材料が残っていました。PPが無くなるまでABSをそのまま流し続けます。通常、成形機にはパージ材と呼ばれるシリンダ内の樹脂を落とす材料を使いますが、今回のシリンダには20g程度しか入らないのでそのままABSを流してあげました。

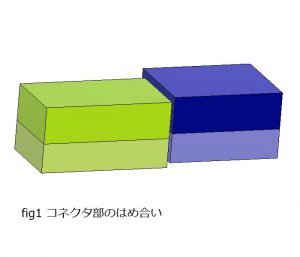

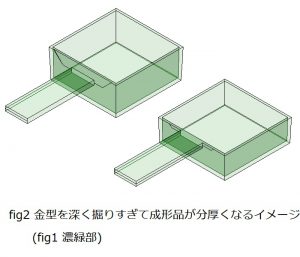

その後、トライを再開。今度は形がしっかり取れていました。出来た成形品をはめ合わせてみました。すると、パーティングラインが一直線になるはずなのに、大きくずれてしまいました。ノギスを使って厚みを計測してみたら、2部品が0.5mmくらい分厚くなっていました。

すぐさまデータを確認しても、その余分な厚さは確認できませんでした。射出成形品の不具合の大半は設計段階にあると言われています。切削の指示書を振り返り、実際に作業する方にも分かりやすく伝わるように設計を改善していこうと思います。

すぐさまデータを確認しても、その余分な厚さは確認できませんでした。射出成形品の不具合の大半は設計段階にあると言われています。切削の指示書を振り返り、実際に作業する方にも分かりやすく伝わるように設計を改善していこうと思います。