部品量産の中でも、特にプラスチック部品については、初期費用がかかりトラブルも多いため、その製造方法についての大まかな概要をまとめました。通常、プラスチック部品のほとんどは射出成形と呼ばれる手法で作られており、この手法のみが前提にされることが多いと思います。

しかし、プラスチックの製造には射出成形以外の方法も多くありますし、他の様々な成形方法を知ることで製品開発の抜け道が生まれることも少なくありません。以上から、本稿ではそもそもの作り方についても解説しています。ご参考ください。

プラスチックの製品量産で使用される方法を、下記の一覧表にまとめました。本章ではそれぞれの手法を説明してゆきます。

| 量産方法の名称 | それはどんな方法か |

|---|---|

| ① 射出成形 | 最も一般的な方法。高額な金型を使う。 |

| ② ブロー成形 | ボトルなどの中空形状を作る際に使う方法 |

| ③ 押出成形 | バーやパイプなどの形状を作る際に使う方法 |

| ④ カレンダー成形 | フィルムやシートを作る際に使う方法 |

| ⑤ インフレーション成形 | ビニール袋を作る際に使う方法 |

| ⑥ DIP成形 | 少量の中空形状や手袋を作る方法 |

(1) 射出成形

プラスチック部品を量産する時に、最も普通に使用される量産手法がこの「射出成形」と呼ばれる方法です。プラスチック部品メーカーに相談をすると、事前の説明なくこの量産方法を前提に話を進められることも多いでしょう。ある種プラスチック部品製造方法の王道と言えます。

<作り方>

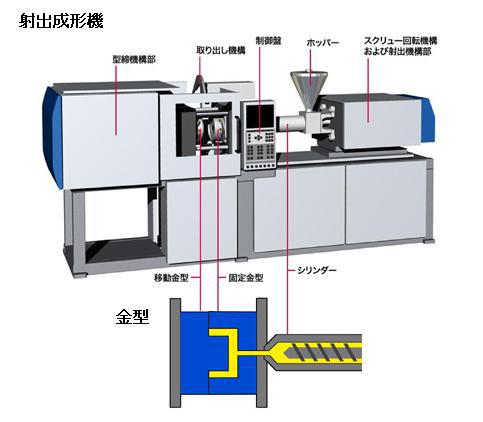

プラスチックはロウに似ています。熱すると溶けて液体になり、冷やすと固まって固体になります。このようなプラスチックの特性を「熱可塑性」と言います。「射出成形」という製造方法は、この熱可塑性を上手く使った製造方法です。プラスチック=熱可塑性樹脂は、溶かして→型に流し込んで→冷やして→固めて取出す、この一連のサイクルを繰り返して部品を量産します。

この射出成形の中で使用されるものは、「素材」「金型」「成形装置」の3つです。素材と金型については別稿で既に解説しているので、本稿では成形装置について解説します。

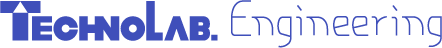

プラスチック部品は精密な形状で、細かな模様もあります。流し込むと言っても非常に高い圧力で無ければ注入できません。そのため、射出成形機と呼ばれる特別な機械を使う必要があります。この機械は、強い圧力で樹脂を射出することから、射出成型機と呼ばれています。射出成形機は付帯設備や設置費用も含めると1台1千万円を超える高価な設備です。

射出成形では、まず射出成形機に準備した金型を取り付けます。高い圧力に耐えるように作られた金型は、製品の大きさよりずっと大きな鉄の塊となります。ですから射出成形金型は軽い小さなものでも数十キロ、大きなものは数百キロ~1トン以上になります。取付にはクレーンなどが必要で、かなりの手間を要します。

次に材料投入口(ホッパー)に、製品材料となる熱可塑性プラスチックを入れます。この材料は、レジンとかペレットと呼ばれます。材料はホッパーからシリンダーと呼ばれる部分に落下し、シリンダー内のネジが回転すると前方に送り込まれます。射出成形機のシリンダーは材料の融点まで加熱されているので、搬送中に材料は溶けてゆきます。シリンダー先端部では完全に樹脂が溶けて液状になっています。シリンダー内のネジが前方に動くとそこから金型の中に溶けた樹脂が一気に流しこまれます。流し込まれたプラスチックは、冷たい金型に入ることで急速に冷やされて固まります。製品が固まると、金型は自動で開かれ、製品が取り出されます。(これらの製造にかかる一連の工程が1ショットと数えられます)

これが射出成形の一連の製造工程です。射出成形の量産では、1ショットが短いもので数秒、長いものでも1分強でサイクルが繰り返されます。だからプラスチック部品は大量に生産することが可能なわけです。さらに一つの金型に複数の製品形状を彫っておけば、同時に複数の部品を作ることも出来るので、理論上射出成形ではいくらでも大量生産を行うことができるのです。

こうした射出成形がプラスチック部品の製造法の主流となったことで、プラスチック=大量生産で安価、という常識が広がってゆきました。

<熱硬化性樹脂と射出成形>

熱可塑性と呼ばれるほとんど全てのプラスチック素材を使うことが可能です。素材の稿で熱可塑性樹脂は主要なものだけで三十数種あると述べましたが、そのほぼ全てで射出成形を行うことが可能です。射出成形がプラスチック製造の王道となったのは、こうした使い勝手の良さもあります。

そして射出成形が凄いのは、熱硬化性と呼ばれるプラスチック素材にも使える所です。熱可塑性樹脂はロウのように熱すると溶けて、冷やすと固まるプラスチックだと説明しました。それに対して熱硬化性樹脂とは、熱すると溶けてそのまま固まるプラスチックです。熱可塑性プラスチックをチョコレートだとすると、熱硬化性プラスチックはビスケットのようなものです。射出成形はこの、熱硬化性樹脂でも使えるのです。

具体的には金型を取り付け、材料投入口に材料を入れるところまでは一緒です。材料がシリンダーと呼ばれる部分に落下し、加熱したシリンダー内で搬送中に材料は溶けゆくのも一緒です。そこから金型の中に溶けた樹脂を流しこむのですが、熱硬化性樹脂の場合は金型が高い温度に保たれていて、注入後に時間を掛けて(数分~十数分)反応させて硬化させるのです。反応が終わると製品が固まるので、金型は冷やされることなく開きます。するとアツアツの製品が取り出されるわけです。

(2) ブロー成形

射出成形があまりにメジャーなので、他の製造方法は陰に隠れがちですが、その中でも一番知られているのがこの「ブロー成形」だと思います。ブロー成形は内側が中空の部品を作るときに使用する量産方法です。PETボトルなどでは必ず使われる量産方法です。

<作り方>

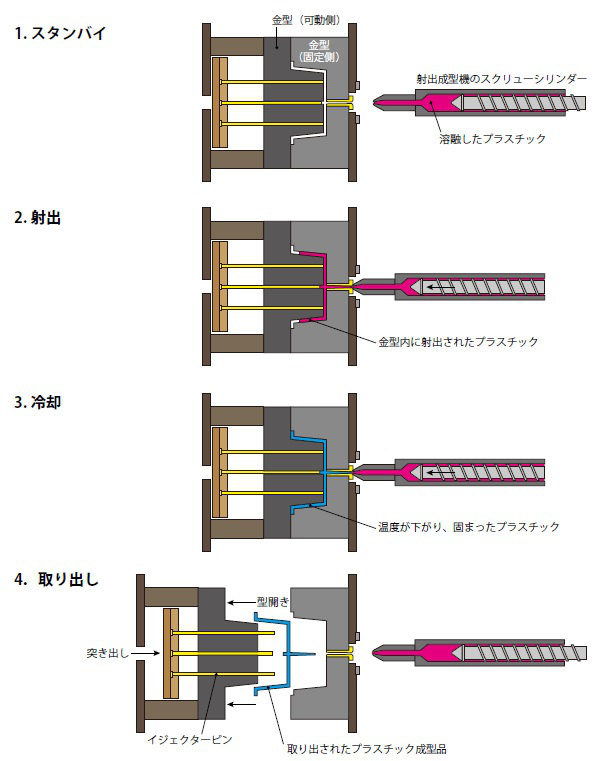

ブロー成形は型の中で風船のように膨らませて、プラスチックの賦形をする成形方法です。ガラス細工の中空吹きのイメージに近い製造方法です。ちなみに膨らませる前の素材をパリソンと呼びますが、これは先に説明した射出成形で作られます。

製造のプロセスは次の通りです。

- パリソンを加熱して、柔らかくします。

- 外枠形状を彫り込んだブロー成形金型でパリソンを挟み込み、内側から圧搾空気を押し込みます。

- 風船のように膨らんだパリソンが金型に貼りついて熱を奪われ、固まった所で型を開き取り出します。

- 最後に空気の吹き込み口を切り落として、製品完成となります。

(長所)

ブロー成形は入り口が狭く、内側が膨らんでいる形状を作るのに使われる製造方法です。射出成形では内外の両側を金型で作る必要があります。PETボトルのように内側が膨らんだ形状を作ろうとすると、内側の金型を抜くことができなくなるのでこのような形状が作れません。ですからブロー成形法が必要になるのです。

ブロー成形にも金型は必要ですが、射出成形と違って高圧がかかるわけではありません。射出成形の金型と比べての相対価格ではありますが、金型は安価になります。

(短所)

この方法はパリソンを暖めたり、空気を吹き込んだりするための設備がより大掛かりです。空気で膨らませることができるくらい柔らかく、かつ溶け出さない程度のプルプルの状態まで短時間で暖めるには、かなり長い加温ラインが必要なため。装置の価格は5千万円~1億円を超えることもあります。ですから、こうしたブロー成形は大抵飲料のボトリング工場の中など、特殊な環境で稼働しています。その意味で射出成形と比べて、手軽に依頼できる工場が少ない製造方法です。相当量が多くないと中々作ってもらうことができません。

また溶けたパリソンを膨らませて賦形するだけですので、外形しか抑えることができず肉厚についてはバラつきが生じます。寸法精度の高い部品には向かない製造方法です。

<使うことの出来る素材>

理屈の上ではかなり幅広い熱可塑性のプラスチック素材を使うことが可能です。しかし風船のように膨らませるために、粘度が高い素材である必要がありブロー成形専用のグレードを使う必要があります。ブロー専用グレードとしてはあまり多くの素材は流通していません。PET、PEのほか、PC、ABSくらいまでが良く使われています。

(3) 押出成形

同じ断面形状を持つ長い棒状の製品を作る際に使われる量産方法です。カーテンレールや水道管、チューブ、LANケーブルの収納用カバーなどがこの方法でつくられています。

<作り方>

押出成形はその名の通り、ところてんのように溶けたプラスチックを押し出して形状を作る方法です。

押出成形で使われる装置は、射出成形機に似ています。ホッパーと呼ばれるところに、製品の材料となる(溶ける前の)プラスチックを入れ、材料を成形機のシリンダーで溶かす所までは同じです。しかしシリンダーの先には金型を取り付ける場所がなく、単に出口に「ダイス」と呼ばれる枠がつけられます。そのダイスから溶けたプラスチックが押し出されるので、出てくるプラスチックはダイス断面と同じ形状の棒状となります。これをそのまま冷やして固め、狙い形状の棒を作るわけです。押出成形では、冷えて固まりかけたところでもう一度ダイスに通すこともあります。これは精度を上げるための処理で、サイジングと呼ばれます。

(長所)

押出成形の金型はダイスと呼ばれるシンプルな枠だけですので、初期費用は射出成形の金型よりもずっと安価です。また押出し続ければいくらでも長い形状を作ることができます。最近では、木目調のシートなどを貼りながら押出する技術が普及し、多くの家庭用建材に木材の代わりに使われることも増えました。

(短所)

反対にこの押出成形では断面形状しか決められないので、形状の自由度はあまりありません。限られた特定の用途で使われる方法です。

<使うことの出来る素材>

基本的にブロー成形とほぼ同様です。理屈の上ではかなり幅広い熱可塑性プラスチック素材を使うことが可能ですが、実際にはあまり多くの素材は使われません。ただしブロー成形よりは種類が多く存在します。PVC、PE、ABSのほか、PA、TPEくらいまでが使われています。

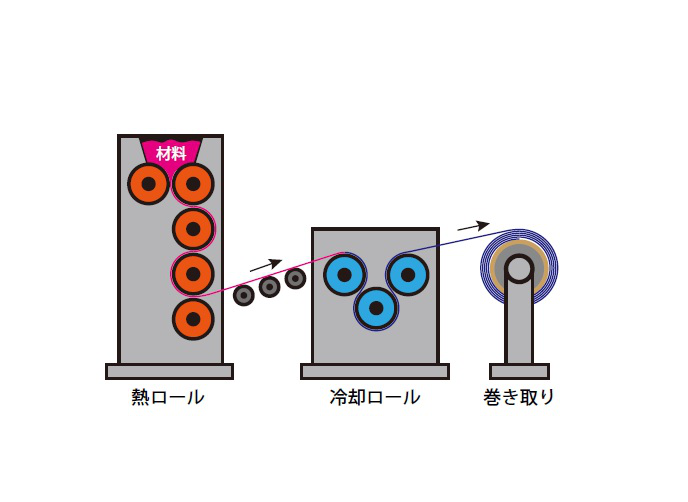

(4) カレンダー成形

フィルムのような形状を作るための成形方法です。押出成形機と同様にプラスチックを吐出しますが、押し出したプラスチックをダイスに通さずロールで薄く圧延してゆき、特定の厚みのフィルムを作り上げてゆきます。

この手法でつくられるのは当然フィルムですが、昨今のフラットパネルテレビや携帯電話の普及で、フィルムは一躍ハイテクの最先端分野となりました。反射フィルムや拡散フィルム、プリズムシートといった多様なシートが我々が普段使っている電化製品に組み込まれています。

(長所)

カレンダー成形はフィルムを大量・安価に製造することが出来る方法です。射出成形と違い、金型によって大きさを決められることがないので、いくらでも長いフィルムを作ることが可能です。

(短所)

小さな装置でも吐出口から巻き取りまで数十メートルかかるので、製作するには試作であっても相当な長さを作らなくてはなりません。そこで一般のユーザーが数十メートルだけ依頼して作る、という訳には中々いきません。

また薄くするほど僅かなホコリなどによって穴(ピンホール)が空いてしまうので、ホコリの少ない防塵工場やクリーンルームなどで作られることになり、設備がとても高額になるため試作をする場合でもさほどお手軽な価格では依頼できません。

<使うことの出来る素材>

基本的には押出成形の一種とも考えられるので、押出成形に使用できる材料は全て使用できます。さらに押出成形よりも粘度が低いものでもフィルムにはなるので射出成形グレードも一部使用することが可能です。昨今TPEやスーパーエンプラのフィルムへのニーズも高まっており、一部のメーカーではこれらのフィルムも製造されています。

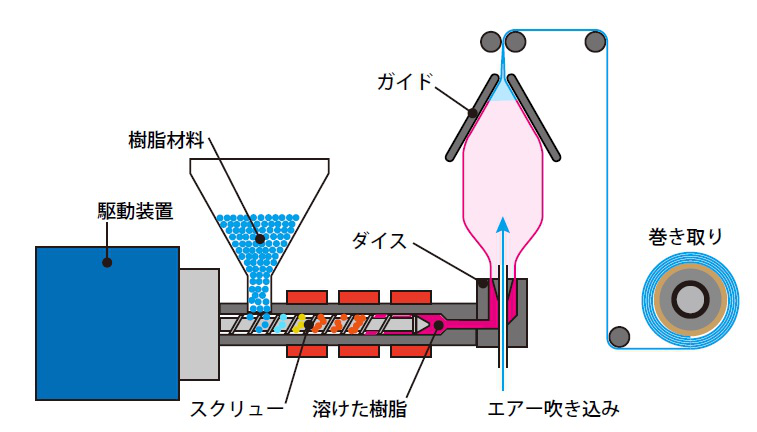

(5) インフレーション成形

ビニール袋を作ることに特化した成形方法です。まず押出成形機と同様にプラスチックを吐出します。円筒状のダイスを通し、通った筒状のプラスチックが熱いうちに熱風で一気に膨らませて薄い筒状フィルムにします。最後にこのフィルムを巻き取って一定の厚みの筒状フィルムが出来上がります。この筒状フィルムの上部分をハーフカットし、下部分を熱溶着したのが良くあるロール巻きのポリ袋となります。

(長所)

インフレーション成形は簡便な設備で袋を大量・安価に製造することが出来る方法です。押出条件と膨らませる条件を変えるだけで色々な大きさの袋を作ることが可能な製造法です。

(短所)

単に空気で膨らませるだけなので、厚みや径の正確なコントロールは出来ません。

<使うことの出来る素材>

基本的にはポリエチレン、PP、PVCが使われます。

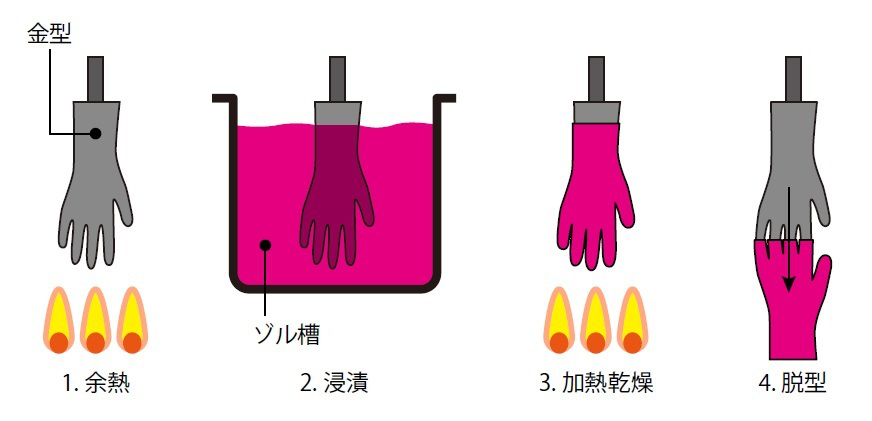

(6) DIP成形/スラッシュ成形

手袋を作る時に使われるのがDIP成形、ソフビと呼ばれる中空の人形を作る時に使われるのがスラッシュ成形です。ブロー成形と同じように中空の形状を作ることが出来、かつ少量からつくることが出来る製造方法です。

<作り方>

DIP(ディップ)成形は、その名前のイメージ通り、ドロドロのプラスチック(ゾル)にドボンと沈める(DIP)作業から付いた名前です。まずゾルと呼ばれるドロドロのプラスチックが用意されます。ゾルは熱をかけると反応して固まる性質を持っています。このゾルに熱したマスター型をドボンとつける(DIPする)のです。するとマスター型の周りのゾルが固まってマスター型にくっつきます。これを引き上げて加熱乾燥炉を通すと、マスター型の周りにキレイに硬化したプラスチックの膜が出来ます。最後に膜を裏返しにしながら剥がすと、(手袋などの)目的の形状が出来るわけです。

スラッシュ成形はDIP成形と同じ材料を使いますが、マスター型が中空になっており、その中にゾルを入れて、マスター型の周りにくっついた素材を加熱して形状をつくります。固まったばかりの柔らかい状態で中空のマスター型から引っ張りだします。

(長所)

ブロー成形と較べて、簡便な設備でつくることが出来るので、小量から生産することが可能です。反面でマスターについた厚みを焼き固めるという作り方から予想できる通り、肉厚の精度は全くありません。

なおスラッシュ成形に使われる金型は、電鋳と呼ばれる特殊な製法で作られ、安価です。しかし、近年このようなスラッシュ型を作るメーカーはほとんどなくなっています。

(短所)

最も良く使われるプラスチックは塩ビやビニールです。

DIP成形もスラッシュ成形も、その作り方から分かるとおり、裏返したり、引き出したりして取り出す必要があります。それ故柔らかい素材でなければ作ることができません。

世の中に存在するプラスチック部品は、概ねこのような方法で製造されています。参考にして頂ければ。