前講で「金型」の分類について説明しました。では基本となる標準型ってどうやって作られているのでしょうか?この稿では実際に金型を作る時に知っておいて欲しいことを3つ紹介します。

1.金型用に部品の形状を修正する

2.実際の金型製造の工程

3.金型完成後の管理方法

上の3つの点を抑えることで、金型を作る時に袋小路に迷い込みにくくなります。

この部分を理解していないと、金型メーカーから言われる苦情や要求が正当なものか単なる我儘なのかを判断することもできません。また依頼している金型のスペックが自分の要望に合っているのかいないのかも理解できます。そうして正しく依頼先を選定することが出来るようになるでしょう。

以上から、プラスチック成形部品の基本的な設計と、金型の製造の流れを本稿では解説してゆきます。

【1】金型用に部品形状すること(成形品の設計ルール)について

多くの場合、3DプリンターやCNC切削で試作した形状のままでは金型を使った量産は出来ません。金型でプラスチック部品を作る時には、金型のため部品形状を修正する必要が生じます。ショックを受けられるかも知れませんが、どうしようもない事実です。そして金型以上に量産に適した製造方法もないので、諦めてこの部品形状に従って頂くほか無いのです。

ここでは金型のために部品形状を修正するルールについて説明します。次に挙げるルールは最低限抑えて欲しい基本ルールです。ぜひ覚えておいてください。

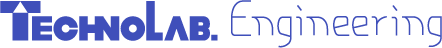

ルール①:抜き勾配-->金型で部品を作る時は、全ての側面に傾きをつけること

プラスチックの部品は冷えて固まる時に収縮して金型の凸部分に抱き着くクセを持っています。仮に真っ直ぐなパイプ形状の金型を作ると、抱き着いた製品を金型から抜き取るのは至難の業となります。こうしてプラスチック部品には必ず「抜き勾配」と呼ばれる傾きをつけるルールがあります。一般に2.0度~5.0度の抜き勾配が推奨されますが、抱き着きが少ない部分では0.5度程度まで勾配を減らすこともあります。しかし抜き勾配ナシでは製品が金型から外れなくなるため、プラスチック部品の設計上は注意しておく必要があります。

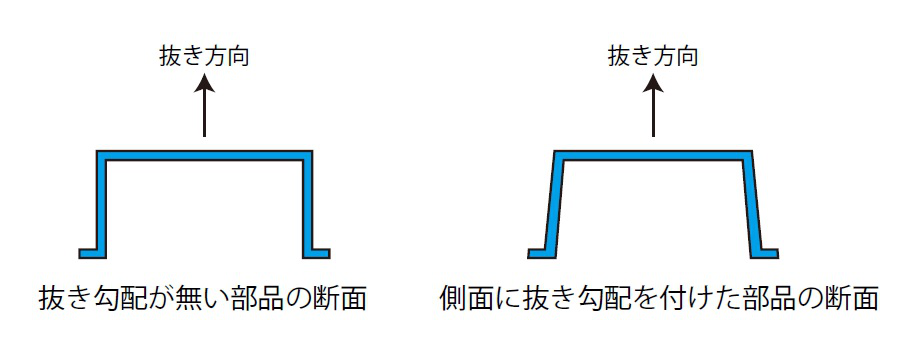

ルール②:平均肉厚-->プラスチック部品は出来るだけ同じ肉厚になるように

プラスチックの収縮は部品の肉厚にも影響を与えます。あまりに部品の肉厚に差があると、薄い部分はすぐに固まり厚い部分がいつまでも固まらないので、表面がデコボコになったり全体が変形したりという問題が発生します。

一般的には1.5mm~3.5mmの範囲で均等な肉厚になるよう部品設計することが求められます。強度が求められる部分には、製品の肉厚で対応するのではなくリブ形状を多用するなどして平均肉厚を保ちながら強度担保をしてゆくことになります。

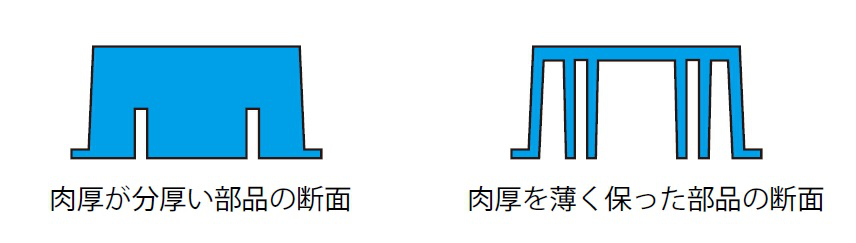

ルール③:アンダーカット-->ツメや穴がある時には要注意

金型を左右に開いた時に製品が引っ掛かって抜けなくなる部分、これをアンダーカットと呼びます。ケース側面の穴や、引っ掛けの爪部分などが典型的なアンダーカットです。プラスチックは金型素材である鉄よりも柔らかいので、アンダーカットがある部分をそのまま開くとちぎれてしまい、良品をつくることが出来ません。

そこでアンダーカット部分は、開閉する際に自動的に可動して逃げるような機構(スライド、傾斜コア)を金型に埋め込む必要があります。これにより当然ながら金型の価格は上昇します。

プラスチック部品の設計においては、極力こうしたアンダーカットを減らした形状を心がける必要があります。

ルール④:突き出し跡に注意-->必ず片面に突出しの跡が残るので、表裏を初めに決めておく

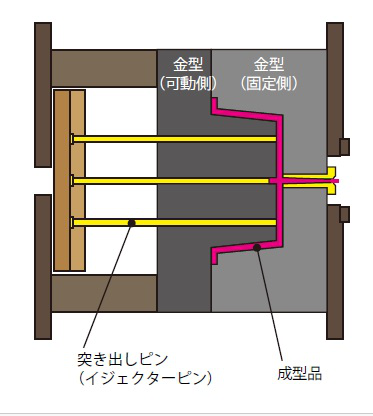

プラスチックの抱き着く性質を考慮して、金型は常に特定の側(可動側)に抱き着くように設計されます。そして抱き着いた側には可動機構がついていて、プラスチック製品を押し出すことが出来るようになっています。これが「突き出し」です。強く抱き着いたプラスチック部品を金型からピンやブロックで突き出すことで、簡単に取り出すことが出来るようになる訳です。

プラスチックが金型に抱き着く力はとても強いので、突き出すピンがある場所には結構目立つ跡が残ります。ですから突き出しがある可動側は、体裁面としては使えなくなることを知っておいてください。

ルール⑤:ウエルドライン、パーティングライン-->合わせ目に線が残ることに注意

金型の中に樹脂が流れて充填される際、製品に穴(金型では壁)があると樹脂はそこで二手に分かれ、再び合流することになります。プラスチックは鉄の金型の中ではすぐに冷えてしまいますので、分岐・合流すると合流した部分がきれいに溶けて合わさらず、跡が残ることがあります。これが「ウエルド」です。見た目が美しくないだけでなく製品の強度も弱くなってしまうので、ウエルドの発生が起きやすい多穴構造の部品設計には注意が必要です。

ルール⑥:ゲート口-->樹脂の入り口は設計段階で考えておく

溶かしたプラスチックを流し込んで作るという射出成形の方式上、プラスチック部品にはかならず樹脂の入り口が必要になります。入口はどこでも良い訳ではなく、できるだけ全体にきれいに流れるような起点に作る必要があります。製品外観上一番の体裁面にゲートを作らないよう、設計時に配慮してください。

ルール⑦:表面処理-->仕上がりは材質ではなくて表面処理

意外に知られていないことですが、ピカっとしたプラスチック(光沢)とヌメっとしたプラスチック(マット)は素材の違いではなく、金型表面の仕上げ方の違いで生まれています。目の錯覚なのですね。そんな訳で金型の表面仕上げは製品の品質に大きく影響を与えます。金型が完成した後(すべて表面処理した後)で、こうした質感を変更するのは至難の業で、作り替えに近い金額が掛かることもあります。事前に十分検討した上で決定してください。

如何でしたか?結構知らない、という方も多いので何度も見直して頂ければと思います。ちなみに金属部品の設計をされてきた方にはもう一つ注意事項があります。それはプラスチック部品の「公差」です。プラスチックは金属より遙かに大きく伸び縮みしますから、公差については金属のように厳密に設定することが出来ませんし、意味もありません。公差についてはプロに相談して決めてください。また歪みや反りもおきやすいので、その点も考慮する必要があります。ある程度現場に裁量を預ける必要があることは覚悟してください。

【2】実際の金型製作工程

次に知って頂きたいのが、「製造工程」です。実際、金型製作のどこにどの位の時間が掛かっていて、今何をしているのかが分からないとヤキモキしてしまうものですし、トラブルになった時にどこに問題があるのか分からなくて不安が増大してしまいます。全体の工程を知ることで、不安も減りますし問題が起きた時に設計者として対応できることの幅も広がると思うので、以下に金型の製造手順を紹介します。

<製造手順とそれぞれの作業の所要期間>

1)金型基本設計: 約0~4日目

初めに金型の基本設計(Design For Mold)を決定します。金型の設計者が大まかな構造を提案し、成形技術者がその内容を承認するプロセスです。どこから樹脂を流し込んで(ゲート口)、どこを突き出して取り出すか、など外観に関わる部分、十分な冷却がなされるか、工場の機械に設置して問題ない金型サイズか、その他量産にあたって不安な点がないか、などを双方で確認しておきます。製造現場の承認が得られれば、金型の詳細設計を行います。

2)金型詳細設計: 約5~12日目

DFMが承認されると、それに従ってまずキャビコアの形状を作り、ゲートや突き出し形状を設計してゆきます。また金型が変形しないように支え(サポートピラー)をつけたり、ガスの逃げ道(ガスベント)を設定したりしながら、金型の設計を進めます。

金型を構成する部品は少ないものでも100弱、多いもので1,000近くの部品から成り、頭の中ですべて把握することは難しいので金型の設計は基本的にCADによって行います。CADが使えるようになって、部品同士の干渉や可動の様子などが事前に分かるようになりました。現在ではほぼ全ての金型が3D-CADで設計されています。

3)金型部品購入: 約7~20日目

金型の詳細設計が出来上がるに従い、部品の手配をしてゆきます。金型外側の躯体を作るモールドベース、突き出しの為のピンやサポートピラー、樹脂の入り口となるスプルーなどは市販の部品を使用することが多いので、図面で決まったところから発注して行きます。

4)金型部品加工: 約13~25日目

製品部となるキャビコアやアンダーカットを避けるためのスライド、傾斜ピンなどは市販の部品を使う訳に行きませんので、詳細設計に従って個別に加工する必要があります。金型で使用する部品加工は毎回一品もので製造されるため、金型メーカーの設備稼働率は極端に低くなっていて、高額な機械の償却が年々難しくなってきています。こうしたことから近年は部品加工のほとんどを外注に依頼して、設計と組立だけを行う金型メーカーも増え始めています。

なお金型製造の中で一番時間がかかるのがこの部分です。近年は加工機械の速度が上がっているため大分早くなりましたが、この加工だけで平均して2~4週間程度は必要となります。

5)金型組付け、調整: 約25~30日目

上記のすべての部品が集まったら金型の組み立てを行います。非常に多くの部品を使用することと、個々の部品精度がとても高いことから、この組付けには最もスキルが必要だと言えるでしょう。

6)テストトライ: 約31~35日目

組付けが終わった金型を実際に成形機に乗せてテスト成形してゆきます。これを一般にトライと呼び、1回目をトライワン(T1)、2回目をトライツー(T2)というように呼んでいます。顧客にはT1は〇月〇日と告げて置いて事前にこっそりトライを行うことを、トライゼロ(T0)と呼んだりしています。これは本当の1回目が余りに失敗率が高いため、何となく業界でやり始めるようになった慣習です。

完璧に設計通りの金型が出来上がり、事前のシミュレーションでも問題なく出来ていた金型でも実際にテストトライをすると様々な問題が発生して、1回目で問題なく出来上がる金型は殆どないと言ってよいかと思います。

7)修正&再トライ: 約36日目以降

テストトライで出てきた問題を元に、金型を修正して改めて成形することを再トライと呼びます。不具合の原因としては、樹脂が充填し切らない(ショート)や、突き出し跡が強すぎて表面が白くなる白化、金型の可動側ではなく、反対の固定側に製品がついてしまうキャビ取られなどの本質的な問題がT1~T2で発生することが多いです。T3以降は長手方向の寸法が公差から外れてしまったり、樹脂の流れ跡が強く残る(ジェッティング、フローマーク、シルバー)などが解決課題となることが多いです。

<合計した製造期間>

金型製作の期間は会社によってバラつきがありますが、概ね以下の期間を一つの目安にすると良いでしょう。

基本設計・詳細設計 1wk~2wk

部品手配 2wk~3wk

組付け・調整 1wk

テストトライ 1wk

ここまでをT1(トライワン)と呼び、金型製作期間の目安とします。一般的にT1までの期間は成形機100トン以下の金型で1~1.5ヵ月程度、450トン以下の金型で1.5~3ヵ月程度で行われることが多いです。

以降は修正&再トライの度にT2→T3→T4と修正要望の度ごとに数が増えてゆきます。

修正&再トライ 3日~1wk(都度)

最終で金型が完成(検収OK)となるまでの期間は、ユーザーがどこまで修正要望を出すかによって変わるため一概にいうことはできません。

<金型製造にかかる追加費用>

金型製作で大きな問題となるのが、追加費用についてです。金型メーカーと綿密な打ち合わせを繰り返し、修正指示をしていたら後で凄い金額の追加請求が来た、という話が非常に多いので、この話をしておきます。

一般慣行として、日本では金型費の中に次の費用が含まれています。

- 指示図に従って金型設計を行う費用

※金型用に部品図を修正する費用は含まれないのが原則 - 金型を製造する費用

- トライ成形を行い、金型から寸法通りの部品が作られることを確認する迄のトライ費用

順を追って説明します。まず1の金型設計費は、当然ながら金型メーカーの責任で行うものです。ただ日本の金型メーカーは金型用に設計された部品図を貸与されて金型を作ってきましたので、自分で図面を修正する習慣がない会社がほとんどです。金型用に部品図を修正する費用は、別途請求されることもあります。部品図の修正を行ってくれる金型メーカーもありますが、そこはサービスと考えて期待しない方が良いでしょう(サービスしてくれる金型メーカーの比率は半々くらいのイメージです)。

次に金型を製造する費用2が金型メーカーの責任になるのは当然です。しかし最後の3が一番揉める原因となります。

業界慣習としては、トライ成形の範囲は、余程難しい金型を除いて、平均的に2回~4回(T2~T4)位までは含まれると考えてください。平均的に2回~4回位で、金型メーカーから出てくる部品は大体寸法公差を満たすようになります。そこまでは金型代の範囲内と認識されるでしょう。

プラスチック部品は「主観部品」です。ある人には十分キレイだと思われるものが、別の人には許せないということがしばしば発生します。よりキレイな部品を作ろうと依頼者が考え、寸法的には問題ないけれど表面の仕上がり(ウエルド、ヒケなど)を向上させようとして金型修正とトライを要求すると、別途費用が発生することがあります。金型の発注時に、どこまで仕上げたいかを良く打ち合わせておく必要があります。寸法をクリアして以降の修正は、余程明確な外観不適合がない限り修正費用を請求されるものと理解しておいた方が良いでしょう。

【3】その後の金型保管について

部品量産工場では製造のために金型を保管していますが、この数が馬鹿にならないので別途倉庫を借りたりして金型を保管しています。とはいえ使わない金型を無償で保管することは倉庫賃借費用負担が大きくなり、工場の存続にも関わりかねません。

一般に2年間製造されていない金型については、工場から引き上げを要求されることが多くなります。また中小企業庁の指導などもあって製造しない金型の保管についてはユーザーが保管費を負担する旨のルール化も定められました。金型を作った時点で、保管にも費用が発生することをあらかじめ組み込んでおいた方が良いでしょう。

また金型の廃棄については、業界ごとに原則として下記のルールに従って行うことも決まっています。

自動車関連産業 :量産終了後15年

産業機械関連産業 :量産終了後10~15年

電機・電子・情報関連産業:最終生産後3年

金型は人手で運べるようなものでもないので、依頼する側からすると非常に厳しいルールではありますが、現場の実情を考えるとやむをえないと言えるでしょう。

<補足説明:射出成形金型の生産場所>

射出成形で重要な役割を果たすのが金型です。何しろこの金型の良し悪しによって製品の出来上がりの多くの部分が決まってしまうので。

金型には非常に高圧のプラスチックが数万回も流し込まれます。圧力は流し込まれる素材によって変わりますが、良くつかわれるABSと呼ばれる素材でも1cmあたり200~300kg程度です。非常に過酷な使われ方をしていると容易に想像していただけるのではないでしょうか?例え金属で作られていても、些細な変化ですぐに変形してしまいます。そこで金型には金型鋼材と呼ばれる、特別に硬い鉄が使われています。また金型に残る僅かな寸法誤差でも、そこに圧力が集中すると変形が繰り返されて金型を壊してしまいます。ですから金型は非常に精密な加工をされることになります。金型が非常に高額になるのは、このような金型の性格によります。(金型費は非常に高額なので、多くの製品開発でこの費用がネックになって開発が中止になることさえあるほどです)

以前は金型を作る技術は職人芸とされ、金型は日本やドイツなど一部の国でしか作ることが出来ませんでした。しかしCADの発達や工作機械の精度向上などによって作り方も変わり、以前よりはずっと作りやすくなっています。今ではプラスチック製品を作るための金型に関して云えば、アジアでは中国・韓国・台湾、ベトナムなど、様々な国で作られるようになってきています。特に近年は中国が世界の金型製造拠点となっています。

2010年代以降に世界の生産拠点が日本から中国に移転したことで成形工場も中国に移動しました。当初は日本からも輸出されていた金型ですが、いつの間にか中国国内で製造される金型のみで事足りるようになってゆきます。中国の金型工場は毎月一人数十型の設計製造を続け、日本の金型工場は毎月数型しか作らないという時代が10年以上続いた結果、日中の金型工場の実力は逆転し、中国が世界の金型工場にかわってゆきました。寂しいことですが、いま世界のプラスチック生産は中国の金型工場抜きに回らなくなっています。