「金型」って言葉位は聞いたことがある人が多いと思いますが、実際どのくらい金型について知っているかと言えば、ほとんどの人は良く分からないのが実情ではないでしょうか。本稿では、プラスチック部品の製造でよく使われる金型をできるだけ広い視点から解説すると共に、種類ごとの使い分けや知っておきたい最低限の基礎知識についてまとめました。

以降、順を追って解説してゆきます。

【1】「金型」って何?

「金型」というのは量産部品を製造するために使用される治具のことです。金属の薄板を目的の形状に加工する「金属プレス金型」やアルミを流し込む「アルミダイカスト金型」などがありますが、プラスチック部品を作る時にも、当然「プラスチック金型」を作ります。ただしプラスチック部品は殆どが射出成形と呼ばれる手法で製造されるので、プラスチック金型と言えばこの「射出成形金型」を指すことが一般的です。本稿では、主に「射出成形金型」について、具体的なお話をします。

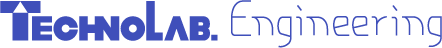

まず鯛焼きを作るときの鉄板のようなものをイメージしてください。上下2枚の鉄板にそれぞれ製品形状が半面ずつ彫り込まれていて、両方が合わさると丁度製品の形状に空洞が出来上がる構造になっていますね。これが大雑把な「金型」のイメージです。

プラスチックはロウと同じように加熱すると溶けて液状になり、冷やすと固まります(熱可塑性)。金型の空洞部に溶けたプラスチックを流し込むと、やがて冷えて固まります。金型を開くと、製品形状になったプラスチックが取り出せるという訳です。

射出成形では、プラスチックを<溶かして→流して→冷やして固めて→取り出す>というサイクルを繰り返して製品を作ります。このサイクル、速いもので数秒から長くても1分ちょっとしか掛かりません。だからプラスチックの部品は安く大量に作ることが出来るのです。

【2】寿命で分ける「金型」の種類

この(射出成形)金型の作り方にはたくさんの種類がある、ということは意外に知られていません。大まかに言えば、耐久性(寿命)ごとに金型の作り方が変わり、その価格も変わります。

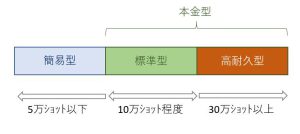

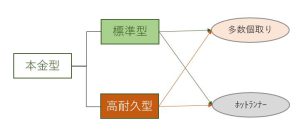

上図のように射出成形金型には、大きく「簡易型」、「標準型」、「高耐寿命型(焼入型)」の3種類があります。成り立ちから行くと標準型→簡易型→焼入れ型という順に確立して来ました。

■標準金型

「標準型」とは最も一般的に市販されている金型です。躯体(モールドベースと呼びます)の中に、金型用鋼材(普通の鉄よりもずっと硬い鉄)で作った製品面(鯛焼の鉄板)を嵌め込んだものです。標準型は一般に10万回の繰り返し製造(10万ショット)に耐える耐久性を持つとされます。もちろん定期的なメンテナンスを欠かさなければ、ですが。

■簡易金型

「簡易型」は、標準型より簡便にすることで金型を安くするために考案された方法です。色々な製造方法があり、耐久性もコストもさまざまです。簡易金型は奥深いので、後に章を割いて説明します。

■高耐久型(焼入れ金型)

「焼入れ型」は、逆に標準型よりも耐久性を長くするために考案されました。耐久性は伸びますが、その分コストも高くなります。焼入れ型にも様々な種類があります。

焼入れ型では、耐久性を高めるために製品面部(キャビティとコアと呼びます)に使用する鋼材が、普通の金型鋼材よりも硬いものが使用されます。ステンレス鋼材のほか、特に焼入れ鋼材が使用されることが多いので、「焼入れ型」と呼ばれています。単に鋼材が硬いだけでなく、長い時間使用しても問題が生じないように細かな交換が出来るように部品分けされていますし、個別の構成部品もより高精度に作られています。

焼入れ型の一般的な耐久性は30万回の繰り返し製造(30万ショット)に耐える、という基準が世界的に一般的です。とはいえ日本の実際の製造現場では最低100万ショットの保証を求められることが多くなり、場合によっては300万ショットの耐久性が求められることも多くあるようです。

【3】大量生産と金型選定

金型の耐久性を高めようとする要望が多いのは、それだけ沢山の部品を作るからです。では沢山の部品を作るには、耐久性だけが基準になるかというとそうではありません。1回の製造で何個作れるか、そして一回の製造がどれ位速いか、という視点も大事になってきます。

■多数個取り金型

1回の製造で、1個ではなくより多くの部品を作ることが出来れば、生産効率は大幅に向上します。つまり一つの金型に複数の部品を彫り込むことで、1個あたりの製造時間(コスト)を下げることが出来るのです。また金型の耐久性はショット数で決まるため、彫り込みポケットの数が多ければその分沢山の製品を作ることが出来、結果「生涯生産量」も増えることになります。こうしたメリットを考慮して一つの金型に多数の部品を彫り込んで生産効率と寿命を上げたのが「多数個取り」の金型です。大量生産(10万個以上)の部品生産では良く利用される方法です。

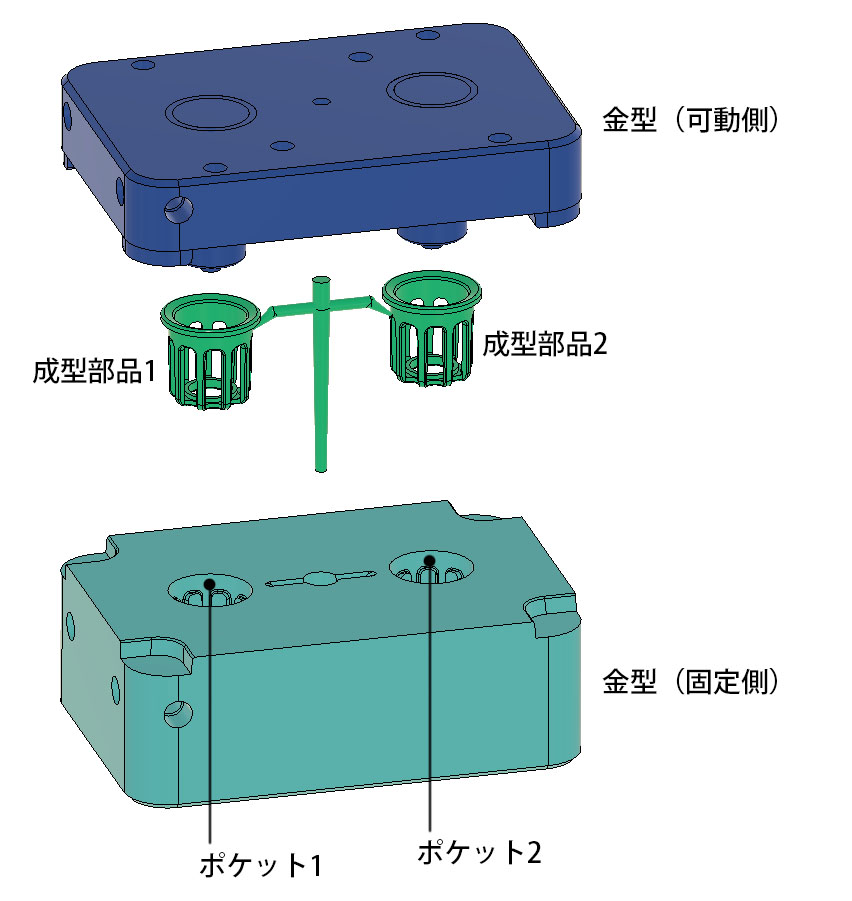

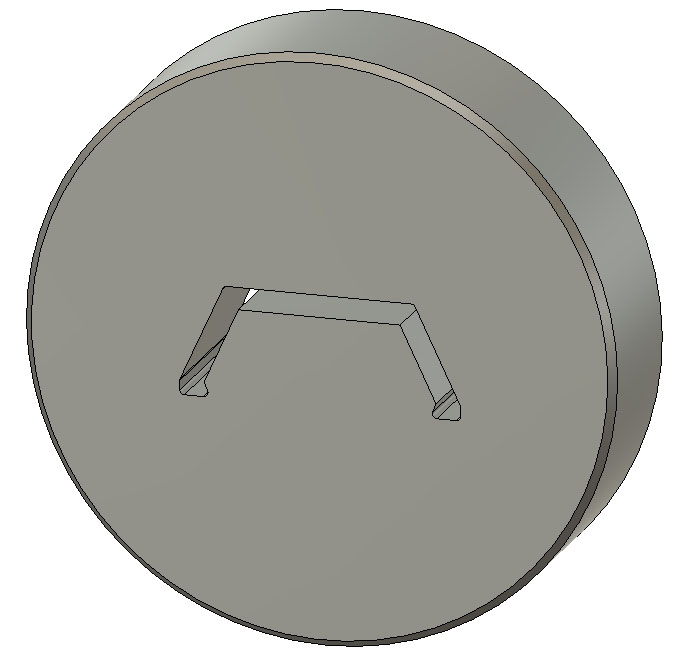

●2個取りの金型の例

1ショットで同じ部品を2個作ることができる2個取り金型の例。4個取りや8個取り、あるいはそれ以上の取り数の金型にすることもある。

■ホットランナー金型

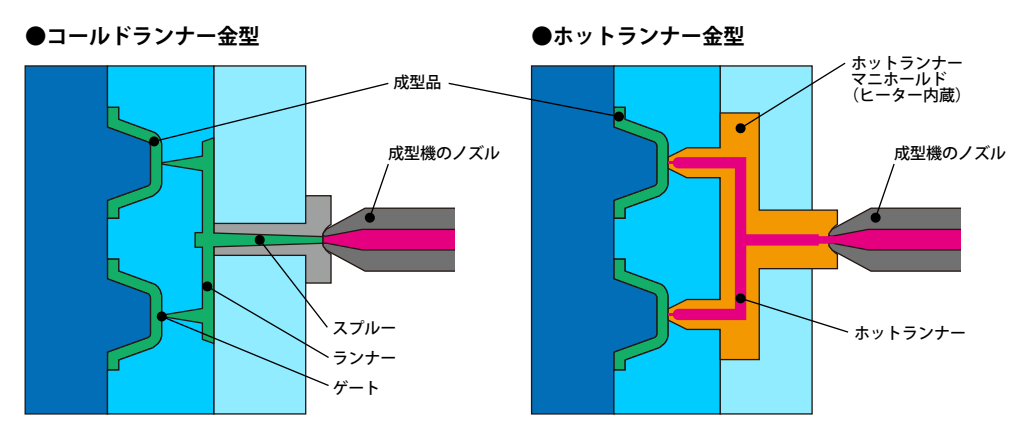

1回の製造時間が短ければ、生産効率は向上します。こうしたメリットを考慮して1回のサイクルを短くすることを目指して作られたのが「ホットランナー」金型です。プラスチック部品を製造する時、金型には樹脂が最初に流れ込む流路(スプルー)とそこから分岐して製品部に誘導する流路(ランナー)を作ります。しかしこの流路部分(スプルーとランナー)には熱が残るので、中々固まり辛いです。サイクルを速くするにはスプルーやランナーがない方が望ましいのです。

ホットランナーシステムはスプルーとランナー部分にヒーターを入れて常に温め、そこが冷えて固まることがないようにしている金型です。毎サイクルごとにスプルー&ランナーを固める金型(コールドランナー)と違い、樹脂が製品に入る入口(ゲート)だけが冷えて固まれば製品を取り出すことが出来ます。このため1ショットの間隔(サイクル)が短く出来、かつ材料の無駄を減らすことが出来ます。

多数個取りとホットランナーはいずれも大量生産のための工夫であり、もちろんホットランナーで多数個取りという組合せも可能です。こうした組合せにより、金型の種類は非常に多岐にわたることとなります。

【4】金型の製造場所(日本製か海外製か)

これらの金型は当然ながら製造する会社によって、耐久性や緻密さにかなりの差が生じます。加工業者の巧拙を一般論でまとめることは出来ませんが、生産国で判断するというのは良くなされる業界慣行だと思います。現在は自国(日本)か中国での金型製作が多いと思われるので、この点についても補足説明します。

2024年現在、外装品などの一般的なレベルの金型であれば、同額であれば中国のメーカー>韓国のメーカー>日本のメーカーといった技術水準になってきたかな、と感じています。

2010年頃までは日本の金型技術は世界的に高いという主張が成り立っていました。しかしそれから10数年が経ち、射出成形金型については殆どの分野で中国メーカーが追い抜いたように感じます。理由としては金型の生産量が挙げられると考えます。毎日10型を作る中国工場と、年間10型を作る日本の工場では、技術蓄積の速度に差が出てきます。現在の中国工場の主力が30~40代、日本の工場の主力が50~60代だとすると、それぞれの経験した数はおそらく中国の技術者が遙かに多くなっていると思います。日本の工場では100型も起こしたことがない技術者がザラに居ますが、中国で30代の技術者で100型起こしていないと半人前扱いされるので。

特にホットランナーや多数個取り、フィルムインサートなどのやや特殊な成形金型については経験が乏しい日本の工場は苦手な所が多いように見受けます。

一方で部品の生産については現場の作業者の力も必要なので、必ずしも日本が劣るということも無いように思います。中国工場の成形現場作業者は移動が多く、スキルが乏しいように見受けるので。また高耐久金型については、若干日本の金型工場に優位性があるように思います。焼入れという作業の繊細さが影響しているのでしょうか。

以上のような状況を踏まえて、多くの日本の金型メーカーも中国で金型を作って日本に持ち込み、メンテナンスのみ日本で行っている所が増えていると実感しています。表向きは日本の金型工場に依頼しているものの、実際は中国で作って日本に移管している金型は結構な数になっていると感じます。

【5】他のプラスチック成形方法(真空成形、押出成形)で使う金型

以上射出成形の金型について説明してきました。プラスチックには射出成形以外の製造方法もあり、それらの製造方法でも金型を使用します。他の成形方法では、特に「真空成形」と「押出成形」について簡単に説明しておきます。

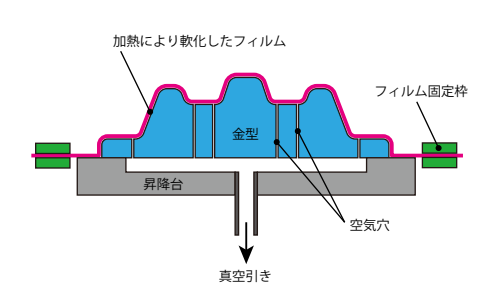

■真空成形の金型

射出成形以外のプラスチックの製造方法の一つに、「真空成形」があります。真空成形は、プラスチックフィルムを熱して柔らかくした後、そのフィルムを真空にひきつけて、冷えた金型に貼り付けます。貼り付いたフィルムは冷えて固まって金型の形状に賦形される事になります。これが真空成形と呼ばれる製造方法です。

真空成形で作れる部品は、コンビニ弁当容器や卵パックのような薄いフィルムばかりのイメージを持つ人も多く居ます。しかしかなり分厚いプラスチック板でも使える加工方法なので、特に大きな部品(医療用MRIや自動販売機のパネルなど)では、射出成形の代わりにこの方法が取られることも多いです。ただあくまで板を柔らかくして張り付けるだけなので、ボスやリブを作ったりフックを作ったりと複雑な構造を作ることは出来ません。あくまで外装をラフに作る時に射出成形に代用出来る手法です。

製造方法から分かるように、真空成形で用いられる金型には貼り付けるための半面の形状だけがあれば良いのです。射出成形のように表裏両側の形状を作る必要がないので、作る構造は半分です。しかも流込む圧力もかからないのでアルミのように柔らかい金属で十分です。さらにボスやアンダーカットが作れないので、取出しに苦労することがなく、非常に簡便な作りとなっています。ですから真空成形の金型は射出成形の金型に比べて非常に安価になります(1/3以下)。

■押出成形の金型

射出成形以外のプラスチックの製造方法として、もう一つ「押出成形」と呼ばれる製造方法があります。これは溶かしたプラスチックをダイスと呼ばれる金属の駒の中を介して押し出すことで、ダイスと同じ断面形状を持つ長い棒材を作ることが出来る加工方法です。押出成形はプラスチックサッシや、自動車のモールなどを作る時によく使われています。

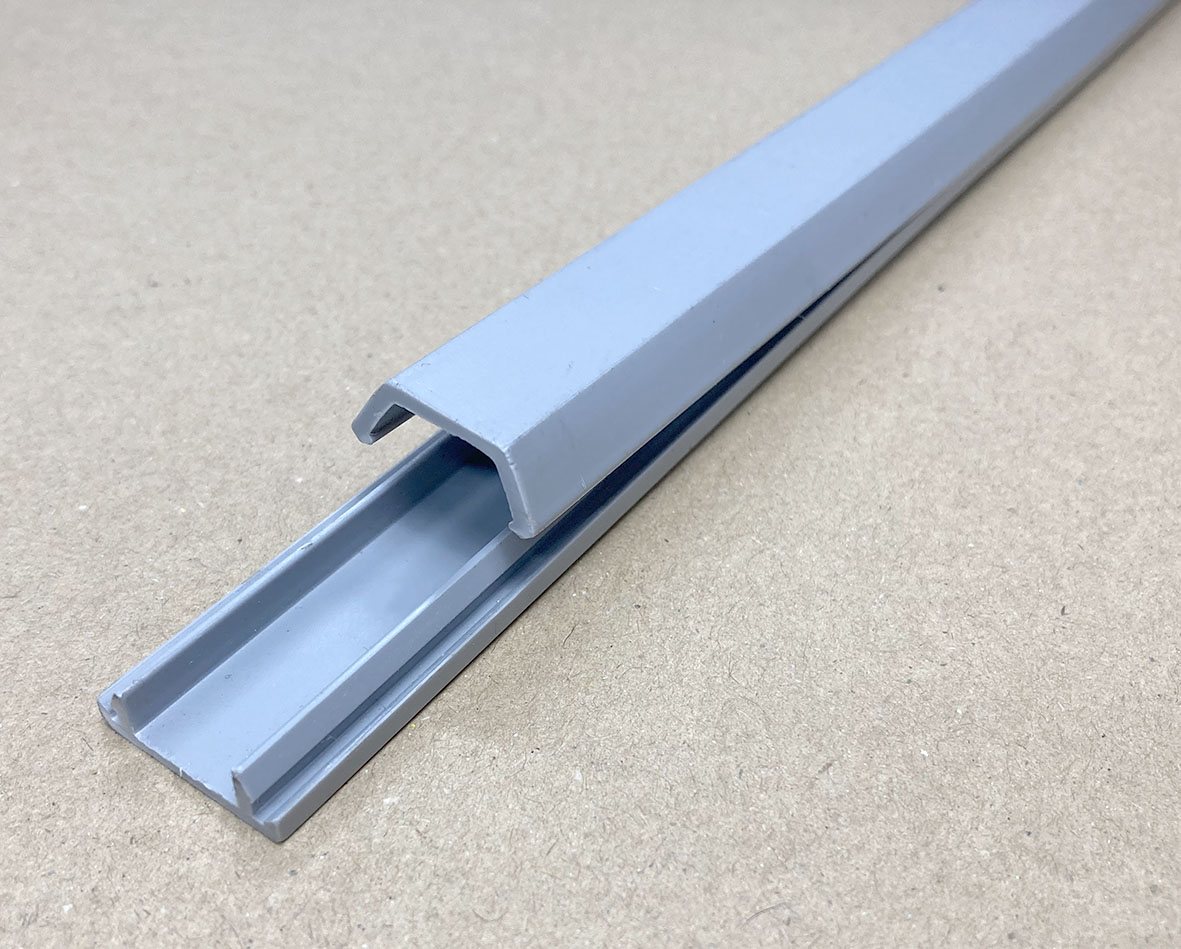

●押出成形用のダイスの例

●押出成形で作られたケーブルカバー

押出成形で用いられる押出成形金型は、小さなダイスだけで出来ていて、当然金型代は非常に安価になります。ですから特に長い形状を製造する場合にはこの押出成形で本体部分を製作し、両端だけ射出成形にしてあげることで金型代を節約することが可能です。参考にしてください。

【6】プラスチック以外でも使用される「金型」

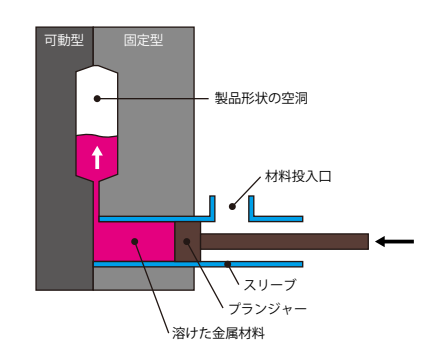

金属もプラスチックと同様に加熱すると溶けて液状になり、冷却すると冷えて固まる特性を持っていて、プラスチックと同じ熱可塑性素材ということが可能です。ですから理論上同じように金型を作ることが出来ます(つまり射出成形や押出成形が出来ます)。ただ金属の場合、射出成形と呼ばずにダイカスト成形とよばれます。また流し込む素材は金型と同様に金属になる為、金型より高い温度で溶ける素材では金型が溶けてしまいます。そのため流し込む金属の種類には限りがあり、金型鋼材(鉄系)よりも大幅に融点の低いアルミニウム合金や亜鉛合金が主に利用されています。

また金属の薄板については、真空成形のように熱で柔らかくすることが困難です。そこで硬いキャビコアで挟んで叩き潰して賦形する、プレス成型が主流となります。