樹脂筐体の設計ならテクノラボ。プラスチック製品のデザイン、設計、試作、金型、量産まで製品開発のすべてをお手伝いします。

一般的にプラスチックの部品量産は「射出成形」で行うことが暗黙の前提とされるくらい、ほとんどの会社が射出成形を基準に話を進めます。

しかし射出成形では出来ない形状も、他の成形方法であればできることもあるため、色々な部品量産の方法を知っておくことはとても大切です。

以下に射出成形以外で一般的に知られていて、テクノラボでも対応できるプラスチックの量産方法を紹介します。

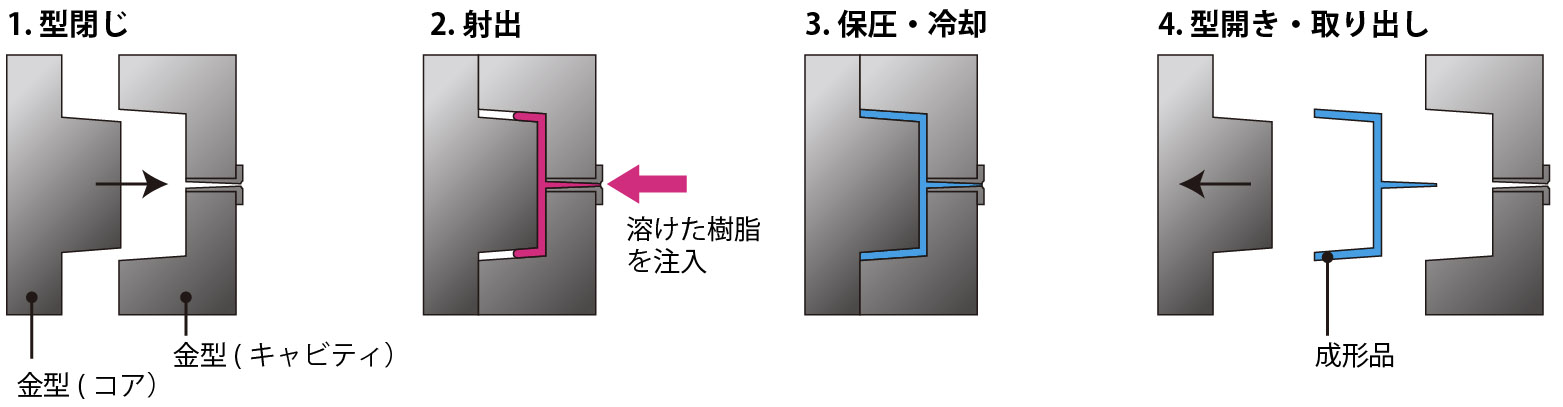

もっとも一般的なプラスチック部品の生産方法です。

「金型」の項目で語られていたのは、この射出成形に使うための金型についてでした。

熱した注射器の中でプラスチックを溶かし、冷えた金型の中にプラスチックを流し込んで、冷やして固めて取り出す、という流れでプラスチック部品を作る方法です。

注射器と言いましたが実際は非常に大きな溶融装置で、流し込む圧力も莫大なので非常に大きく、かつ高額な機械を使うことになります。

1ショット30~60秒程度で次々作られることが多く、大量生産に適した製造方法です。

非常に一般的な製造方法ですが、実は工場ごとの得手不得手が結構ある点は知られていません。

射出成形機があれば、一応どこでも出来るようなイメージがあり、工場側からの発信もあいまいな為に注意が必要です。

射出成形は、「大きさ」「生産ロット」「素材色」「製品厚み」「製品用途」などによって工場の得手不得手が分かれていて、幅広く手掛ける工場は有ってもオールラウンドプレイヤーというのは居ません。

むしろ特化している工場の方が品質が高くなります。

一つの製品に幾つもの部品が使われるので、部品ごとに工場を分けるのも大変ということで1工場に丸投げすることが多いですが、実際にはその工場では苦手な仕事だったり工場の外注で代行していたりすることも多くあります。

テクノラボでは成形は初めから社外工場を前提としているので、部品ごとに最も適した工場に外注しています。

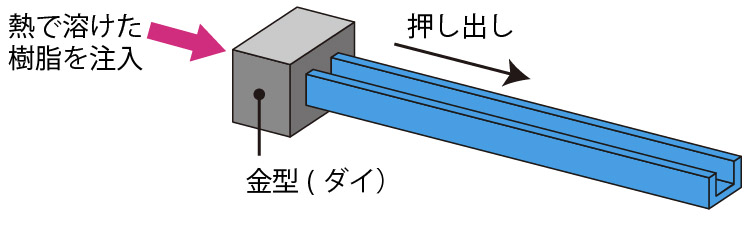

射出成形と同じように熱した注射器の中でプラスチックを溶かしますが、溶けた樹脂を単なる鉄の枠を通して成形し、冷やして取り出すのが「押出成形」です。

ひたすら後ろから樹脂が押し出されるので、一定の断面形状の棒材を作ることができます。

金型が非常に安く済み、かつとても長いものも簡単にできるのでサッシのレールや枠、モールなどで良く使われています。

設計段階で考慮すると結構使い勝手の良い部品ですが、意外に余り使われていないのは残念です。

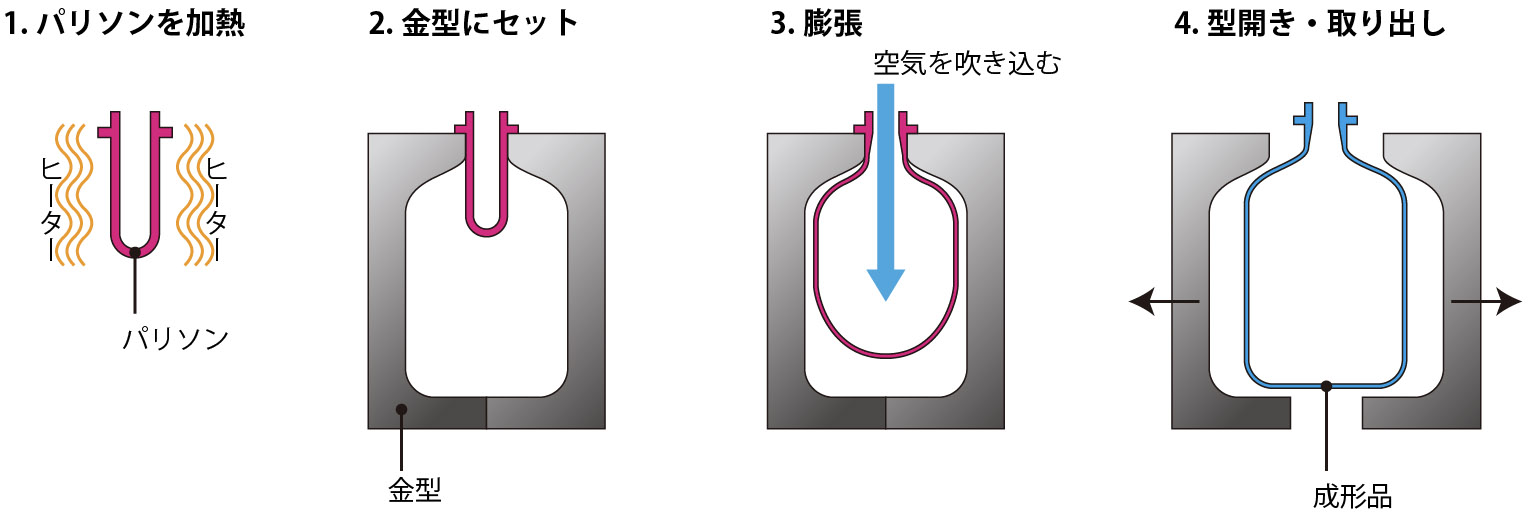

パリソンと呼ばれる試験管状のプラスチック部品を射出成形で作り、これを熱した後風船のように膨らませます。

風船の外側に挟み込むように金型を置くと、金型の形状に賦形されたプラスチック部品が作られます。

これをブロー成形と呼びます。

入り口よりも内側が広がった形状をつくることが出来る唯一の製造方法です。

成形設備が射出成形よりも更に大掛かりになるため、非常に大きなロットでの生産でしか使われません。

最も一般的に知られているのはペットボトルですが、飲料の充填ラインの工程中に設置され食品製造機器のような使われ方をしています。

小ロットで製造を請け負う業者は日本国内には余り存在しません。

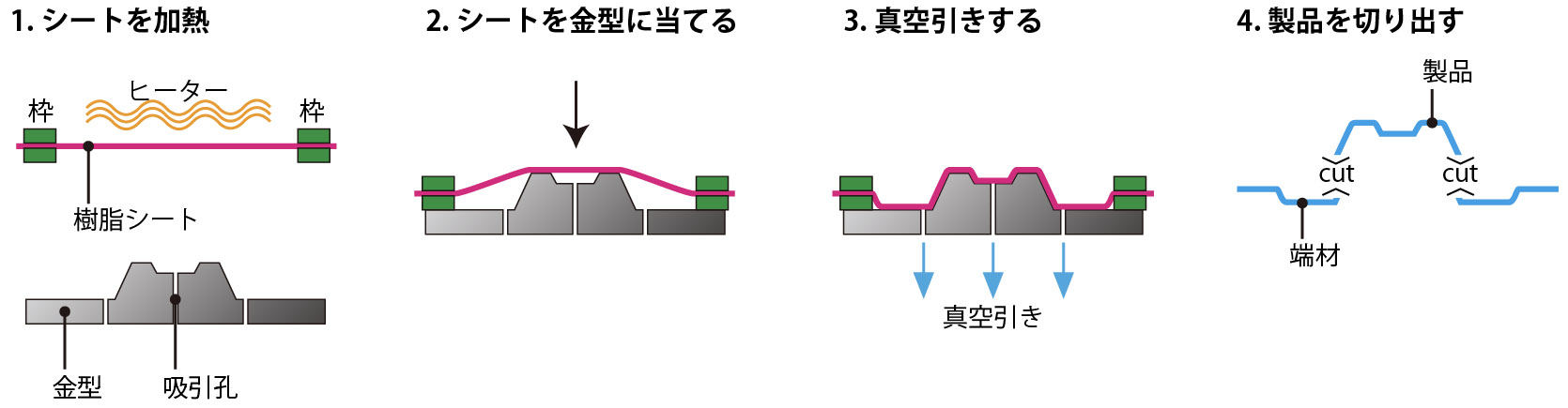

コンビニ弁当のようなフィルムを一定形状に賦形する成形方法です。

プラスチックフィルムを加熱して柔らかくし、製品形状に削ったアルミに細かい穴をあけて強い力で吸引します。

柔らかくなったフィルムがアルミに貼り付いて製品形状に賦形されるという方法です。

射出成形と比べて金型が片面しか要らず、突き出しなどの複雑な機構もないため、金型費は大幅に安くなります。

パッケージに良く使われるので、薄いフィルムしか加工できないイメージがありますが、実際は5~8mm位のかなり厚いプラスチック板もこの真空成形で賦形することが可能です。

大型の医療機器(CTスキャンやMRIなど)の外装にも良く用いられています。

ただ内側に複雑な形状をつくることが出来ないので、設計上の配慮が必要です。

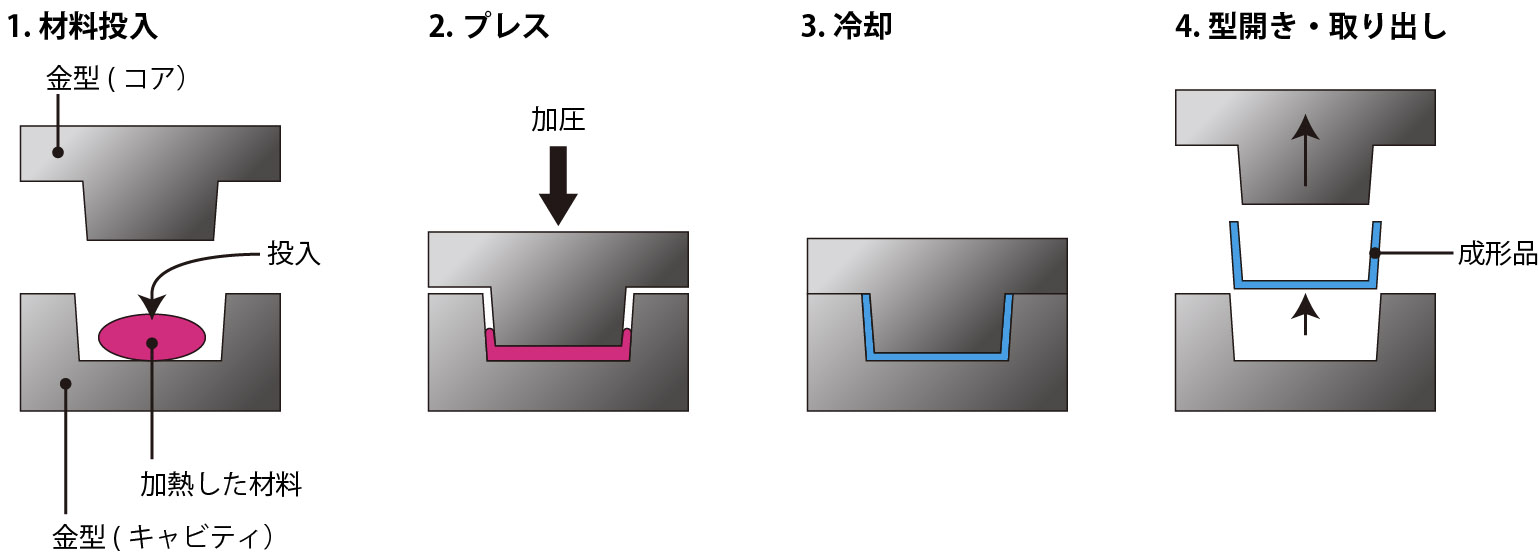

ゴムやシリコーンなどの成形に使われる加工方法で、加熱した2枚の板で挟んでプラスチックを賦形します。

溶融や冷却方法のノウハウによって製品に出来るかどうかが決まるため、かなり特殊な加工方法ですが、金型費がとても安くなることから少量生産に向いた手法となります。

これまでゴムのような熱硬化樹脂では用いられていましたが、熱可塑性樹脂で使われることはほぼありませんでした。

しかし多品種変量生産に向いており、フィルムや基板のインサートなどの特殊な成形も容易にできることから非常に幅のある成形手法です。

少量の生産では今後射出成形に変わって台頭する可能性を持っています。

テクノラボではいち早く熱可塑性樹脂の熱プレス成形のノウハウを確立し、適用範囲を広げています。

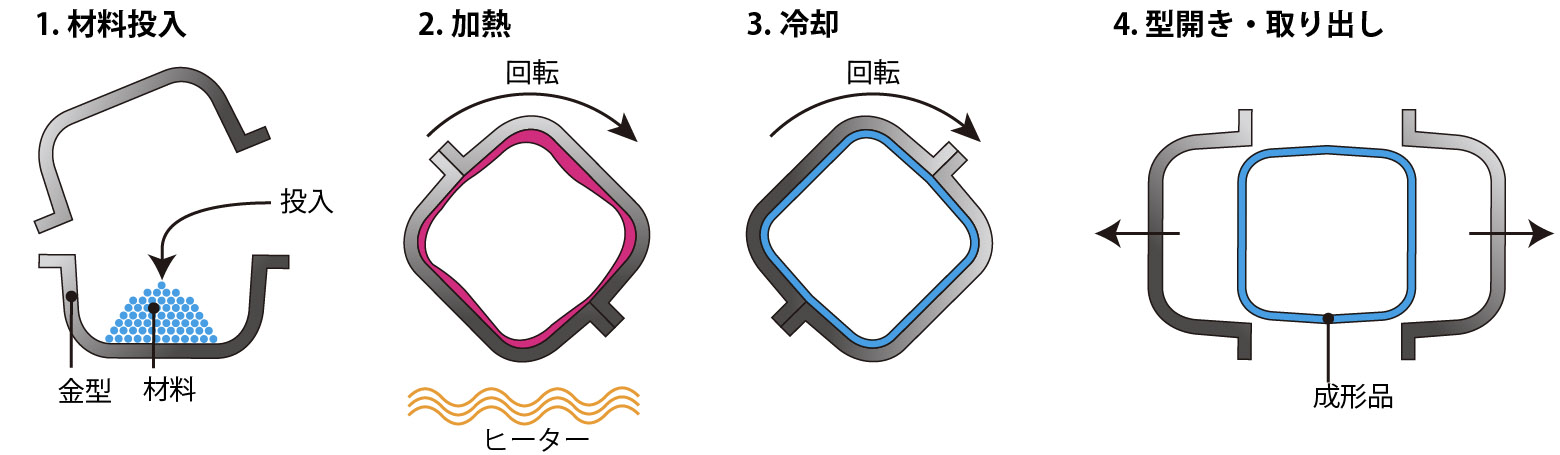

熱した窯の中に中空の金型とその中に熱可塑性の樹脂を入れて、窯の中の金型を回転させることで内部の樹脂を均等に溶かし、その後金型を冷やすことで中空の形状をつくる成形方法です。

ブロー成型では出来ない、大型で複雑な中空形状をつくる際に使用されます。

カヤックや小型ヨットなどが良くこの手法で作られています。

一回のサイクルが非常に長く、また設備が大掛かりになるため製品単価が非常に高いものとなります。

かなり特殊な用途に限って使われる傾向が強い製造方法です。

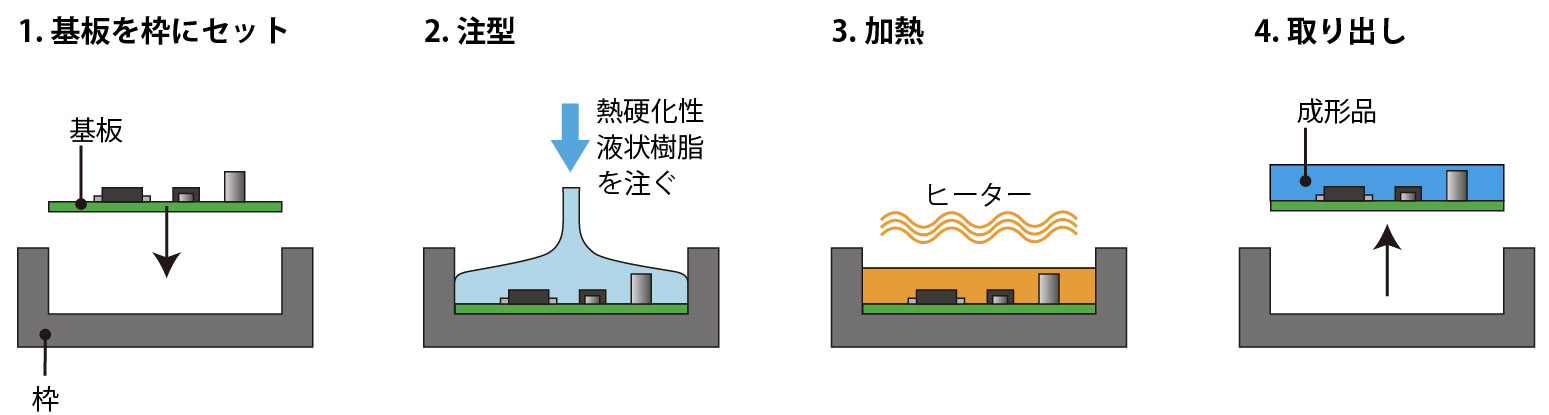

熱硬化性樹脂は分子量の小さな状態(液状が多い)を反応(架橋反応)で分子量の大きな高分子にすることで、硬い本来の特性を発揮する樹脂です。

熱をかけると溶け・冷やすと固まる熱可塑性樹脂と異なり、一度反応すると二度と溶けることはありません。

こうした材料は液状であることが多く、様々なすき間に流し込むのにとても適しています。

近年は電子基板を様々な環境で使用することが増え、そうした電子基板を保護する目的で熱硬化性樹脂でコートすることが増えています。

そうした基板の保護のための成形法として用いられるのが注型/含浸/封止です。

一言でいえば基板の周りを樹脂で固める成形法のことですが、基板ごと大きく固める注型、すき間に流し込む含浸、特定の部品のみカバーする封止と細かな使い分けはあります。

ウェアラブルな電子機器が増える現在、使用されるニーズは増えていますが射出成形のような一定の確立した手法がある訳ではないため、各企業毎のノウハウにゆだねられています。

テクノラボでは、エポキシ系主剤に架橋剤としてのアミン、アニオン・カチオン重合開始剤を反応させるタイプ、ウレタン系のモノマーにイソシアネートを反応させるタイプなどの材料に特に知見があります。

こうした材料で電子基板を保護し、かつ外装を形づくるための成形方法を常にご提案することが可能です。

手法として確立している訳ではありませんが、一般的に重要とされるのはどのような素材を選定するか、という点とそれをどのように脱泡して流し込むか、という点についてのノウハウは各社類似しているのではないでしょうか?

試作で真空注型をなさっていらした会社さんが脱泡のノウハウを持っていることが多いですが、素材の知見が少ないことが多いように思います。

「放熱しつつ防水」や、「光を通しつつ防水」など、今後様々なニーズが見込まれます。