樹脂筐体の設計ならテクノラボ。プラスチック製品のデザイン、設計、試作、金型、量産まで製品開発のすべてをお手伝いします。

図面での提案と共に3Dプリンター等を利用したモックアップサンプルで形状をご確認いただけます。図面では実際の形状が想像できない、手にとって確かめたい、基板と本当にうまく組み合うのか、といった心配を量産前に解消します。

3D図面が一般的となり、図面ができたらすぐに量産を始めたくなります。

でも、ちょっと待って!!ぜひ一度、製品を手にとって確認してみてください!

手に取ってみたら、「意外に××だったから変えてみよう!」と言っても、金型を作ったら後戻りできません。

既にお客さんの見込みがあれば、先ずは試作した製品を持って行きませんか?より売れるためのアドバイスが得られるかもしれません。

試作品をクラウドファンディングにだしたり、展示会に出展してみたら予想もしなかったニーズや要望が聞けるかも知れません。

展示会や顧客へのプレゼンテーションに合わせて、無理に金型の発注をしていませんか?僅かなコストで代用の試作品が作れるならばムリはしない、という選択肢もありますよ。

試作は1台あたりの単価としてみると高いです。しかし、数百万円の開発総コストに対して、数万~十数万程度のコストは保険としても十分投資に見合うものかと思います。

[ 3Dプリンター(積層・造形) ]

<1~5個位向き>

特殊な造型装置により、3D-CADデータから直接立体モデルを作りだす方式は積層造形法と呼ばれています。いわゆる3Dプリンターのことですが、この方法には光造形、レーザー焼結、FDM、インクジェット方式などいろいろな方式があります。いずれも液体や粉末の材料を部分的に硬化させてモデルの断面を形成し、その層を0.1mmなどの細かいピッチで積層していくことで立体モデルを造型します。方式によって、コスト、速度、精度、強度などに違いがあり、いずれも一長一短です。

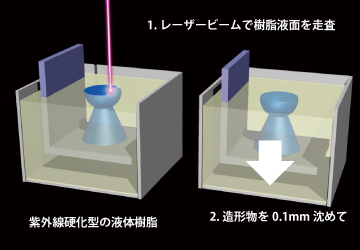

光造型方式の基本的な造型のしくみ

3Dプリンターと呼ばれるものの中にも色んな作り方があります

3Dプリンター[ 光造形 ]

液状のエポキシ樹脂を溜めた装置に、2次元形状が自由に描画できるレーザーをあてて、造型します。液体の中で作った形状が流れて行かないように「サポート」と呼ばれる土台が必要となり、除去した跡が残ります。外観を確認したい場合は後加工が必要になります。

3Dプリンター[ ナイロン造形 ]

粉体のナイロンをレーザー焼結させる方法です。光造形が液体を固めるのに対し、粉なので製品が流れる心配がなく、サポートが不要になります。中空部品などに便利です。また素材が靭性に強い素材で切削よりもはるかに安く製作できます。

[ 機械加工・切削 ]

<1~2個向き>

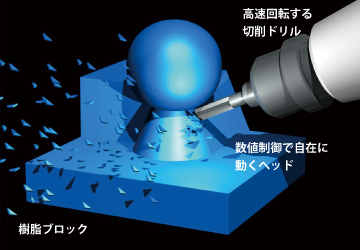

マシニングセンターと呼ばれる自動切削装置などを使って、プラスチックのブロックから部品を削りだして作ります。実際の量産品と同じ材質が使えることと、精度が高いため、ワーキングサンプルの部品も作れます。そのかわり加工時間が長く、コストもかなり高くなります。

切削加工のイメージ

[ 真空注型(複製方法) ]

<5~20個向き>

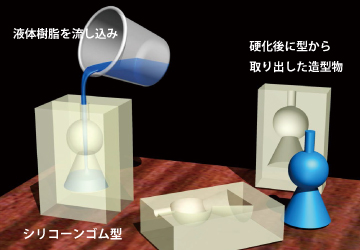

マスターモデルを沈めて作ったシリコーンゴム製の型に、液状の樹脂を流し込んで硬化させる造形方法です。切削や光造形等で作ったモデルから、複数のコピーモデルを作る場合によく利用されます。気泡のない高品位な複製を作るために、真空下で注型します。

真空注型のイメージ