樹脂筐体の設計ならテクノラボ。プラスチック製品のデザイン、設計、試作、金型、量産まで製品開発のすべてをお手伝いします。

■プラスチック製品のデザイン設計~量産まで一貫した全てのサービスを提供します。

テクノラボはプラスチック部品のデザイン、設計、金型製造、部品量産に至るまで一貫して対応するサービスを行っています。

当社のお客様の8割以上が、自社で製品図面を書くことが出来ません。社内にプラスチック製品に精通した設計者がいないお客様も多くいらっしゃいます。下図のように、製品の「設計」はデザインが出来たからといってすぐに完了するものではありません。

その後も最終製品が入庫されるまでの間、設計者による継続的なフォローが必要になるのですが、多くの場合は適切なフォローがされずに計画が頓挫してしまいます。

■後々困ってしまうことさえ分からない、そんな落とし穴をなくしたい。

製品製造の工程の中に隠された落とし穴はたくさんあるのですが、経験のない方はもちろん、経験が十分ではない技術者も気づかず穴に落ちてしまいます。テクノラボにいただくお問い合わせの中には、取り返しのつかないレベルまで問題が大きくなってから駆け込んでくるケースが多々ございました。

元々テクノラボでは「デザイン・製品設計」と「金型・量産」の2つの業務を手掛けていましたが、そういった経験から、設計者が製造工程の最後までフォローすることの価値の大切さに気づいたのです。

テクノラボは『プラスチック製品をつくる楽しさ』を一緒に感じて欲しいと思っているので、我々が一貫してサービスを提供することこそ、重要なことだと思い至りました。

一見すると何やら商社のように見えますが、テクノラボのサービスは全て「設計」と「金型」を軸に作っています。

副資材の調達や部品の製造・組立て、或いは加工法の提案など、常に設計の目を通して調整することで信頼性の高い製品というゴールに確実に近づいてゆくことができるからです。

テクノラボの顧客に、大企業の大量生産部門はいません。

こうした企業では、自ら設計のコントロールを行うことが出来、最適化が図れるために当社の助けを必要としないからです。

(もちろん簡易型だけの依頼がくることはありますが、簡易型のキャパシティを本来のお客様に常に空けておくためにこうした依頼は極力お断りするようにしております)

テクノラボの強さは カタチ化の工程をまとめてお任せいただくことで、最大限に発揮されます。

少量生産の場合、1カ所でまとめたほうがメリットが大きいからです。

皆さんの中には各工程を専門の職人に任せた方が“いい製品”ができるのではないかと思われるかもしれません。しかし、テクノラボは少量生産は「確実に生産つなげ、市場に投入すること」が大切だと考えています。そのためには「納期」「品質」「コスト」のバランスが重要にになってきます。

マスプロダクションへのスプリングボードとして製品化をお手伝いするためにテクノラボではトータルで製品化をサーポートできる体制をとって「納期」「品質」「コスト」のバランスの障壁を打破しています。

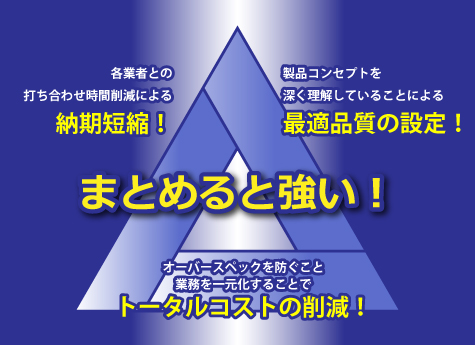

諸工程に関わる全てを把握、対応することで・・・

・各業者との打ち合わせ時間削減による納期の短縮

・製品コンセプトを深く理解していることによる最適品質の設定

・オーバースペックを防ぐこと、業務を一元化することでトータルコストの削減

が見込まれます。

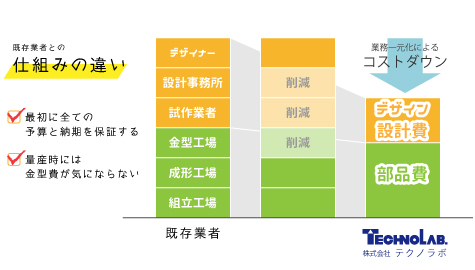

なぜ、一元化することでトータルコストが削減できるかというと、各工程で切り分けるのではなく、設計確認用の試作品も含めたデザイン設計費、量産時には部品費としてまとめることで重複している費用を削減することができます。

また、通常の「下請け」としての形で受注してしまうと不良品でのリターンを考慮し、オーバースペックになりがちです。しかしテクノラボは企画の段階から参加しているので、全工程で製品コンセプト、要求品質を把握しています。その製品の用途に合わせた品質設定をすることでコストを抑えることができます。

通常、プラスチック筺体の製作/量産には「デザイン事務所」「設計事務所」「試作加工屋」「金型製作所」「成形加工」「組立加工屋」など別々の業者に依頼する必要があります。

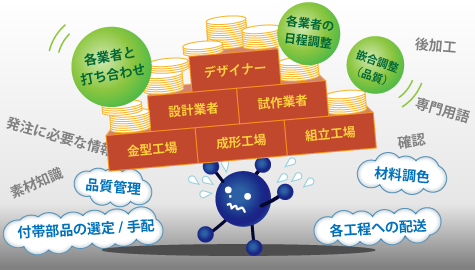

さらには「品質管理」や「樹脂材料の選定、手配」「材料調色」「付帯部品の手配、調整」など誰に頼んでいいのかわからない工程も随所にあります。例えば、扱う素材ごとに許容される寸法精度(公差)が変わってきます。誰かが船頭をとり、プロジェクトを取りまとめなければ、各業者/各工程ごとに不整合が生じてきます。

関わる業者が増えると、“誰のものでもない仕事”や“矛盾点”がでてきます。

テクノラボでは筺体に関する作業や管理、手配を一貫して行っております。付帯部品もちゃんと組立ができるか現物合わせで調整していきます。さらには社内のプロジェクトマネージャーがバックアップすることにより各分野のプロフェッショナルが思う存分自分の仕事に専念できるよう体系作りがされています。

これらのシステムにより、確実にカタチになる仕組みができています。

テクノラボではプロジェクトマネージャーが各プロフェッショナルを取りまとめています。